KHUÔN ĐÚC VÀ CÔNG NGHỆ KIỂM TRA

Khuôn đúc đã xuất hiện từ 4000 năm TCN. Qua thời gian, con người ngày càng cải tiến phương pháp đúc, có nhiều cách đúc cho ra những sản phẩm khác nhau.

Mục Lục

CÁC LOẠI KHUÔN ĐÚC PHỔ BIẾN:

Khuôn đúc cát:

Đúc trong khuôn cát là phương pháp chế tạo phôi bằng phương pháp nấu chảy kim loại, rót kim loại lỏng vào lòng khuôn cát có hình dáng và kích thước của vật đúc , sau khi kim loại đông đặc ta tiến hành phá khuôn và thu được vật đúc có hình dáng giống như lòng khuôn đúc.

Ưu điểm:

-

Đúc được cái chi tiết lớn, tạo ra vật đúc có kết cấu phức tạp do có thể làm ruột, khối lượng lớn, giá thành khuôn thấp.

Nhược điểm:

-

Độ bóng bề mặt kém

-

Lượng dư gia công lớn

-

Có độ chính xác thấp

-

Hay tồn tại nhiều dạng khuyết tật

-

Khuôn cát là loại khuôn đúc một lần ( chỉ rót một lần rồi phá khuôn không thể tái sử dụng)

Khuôn đúc trọng lực:

Gravity casting là phương pháp đúc trọng lực tiến hành bằng việc rót kim loại nóng chảy từ nồi nấu kim loại và điền đầy kim loại vào trong khuôn dưới lực hấp dẫn, không sử dụng khí nén, chân không hoặc lực ly tâm. Khi kim loại kết tinh dưới trọng lực, sản phẩm hoàn thiện.

Khuôn đúc trọng lực được sử dụng thường được làm bằng cát, đá, than hay thạch cao,.. vì đây là những vật liệu dễ tạo hình, không bị vỡ khi bất ngờ tiếp xúc với nhiệt độ cao, không dễ bị biến dạng và giá thành rẻ, được phân phối rộng rãi trên thị trường.

Ưu điểm:

Sản phẩm đúc có độ chính xác và bề mặt đúc nhẵn mịn hơn nhiều lần so với đúc bằng cát. Vật đúc có tính chất cơ học được cải thiện, gia công trong thời gian ngắn nên giúp nhà sản xuất tiết kiệm được thời gian hơn nhiều so với các quy trình đúc khác.

Nhược điểm:

Tuy nhiên, đúc trọng lực cũng có một số khuyết tật nhất định: Do hợp kim chịu nhiệt và khoang rỗng của nó gia công đắt hơn, nên chế tạo khuôn đắt tiền. Do đó, đối với sản xuất số lượng ít, chi phí phân bổ cho từng sản phẩm là điều hiển nhiên. Quá cao, nói chung là không thể chấp nhận được.

Phương pháp đúc ly tâm:

Đúc ly tâm là phương pháp đúc sử dụng lực ly tâm để phân bổ dung dịch nguyên liệu trải đều lên thành khuôn và sau đó thành phẩm đông cứng lại theo hình dạng của khuôn.

Phương pháp đúc ly tâm (centrifugal casting) sử dụng trọng lực và áp suất để ép nguyên liệu vào khuôn. Hợp kim lỏng được đổ vào khuôn khi khuôn đang quay tròn và với lực quay ly tâm thích hợp sẽ có thể giới hạn được chiều dày, hình dáng đúng như thiết kế ban đầu của sản phẩm.

Ưu điểm:

Đúc được những vật đúc tròn xoay, rỗng ruột, tiết kiệm được tối đa vật liệu và công làm lõi.

Ngoài ra, đúc ly tâm (centrifugal casting) không dùng đến hệ thống rót, tiết kiệm được kim loại.

Nhược điểm:

Tuy nhiên, đúc ly tâm (centrifugal casting) rất khó để đúc được đường kính chính xác.

Một nhược điểm dễ thấy ở phương pháp đúc ly tâm là chất lượng bề mặt trong của vật đúc không cao, lẫn nhiều tạp chất và xỉ.

Khuôn đúc mẫu cháy:

Lost foam casting là tên quốc tế của phương pháp đúc theo mẫu cháy. Đúc mẫu cháy hay còn có tên gọi khác là đúc mẫu hóa khí.

Phương pháp đúc theo mẫu cháy (lost foam casting) chuyên dùng để đúc các sản phẩm phức tạp vừa và nhỏ bằng một số vật liệu hợp kim. Sản phẩm tạo thành có độ chi tiết cao, không bị rỗ ở mặt và bề mặt được đúc có chất lượng khá tốt.

Vật liệu sử dụng cho phương pháp đúc theo mẫu cháy cũng rất đa dạng, từ các vật liệu thép hợp kim cho tới thép cacbon, các loại hợp kim gang, hợp kim màu, gang xám,…

Ưu điểm:

Với việc dùng mẫu xốp cháy không cần rút mẫu ra khỏi khuôn, nhà sản xuất có thể tiết kiệm rất nhiều công sức, chi phí. Khi kim loại lỏng nhiệt độ cao được rót vào mẫu xốp, mẫu xốp cháy và hình thành nên vật đúc. Vật đúc bằng phương pháp đúc theo mẫu cháy có độ chuẩn xác cao, hầu như không có sai số, tiết kiệm công sức nhân công thực hiện.

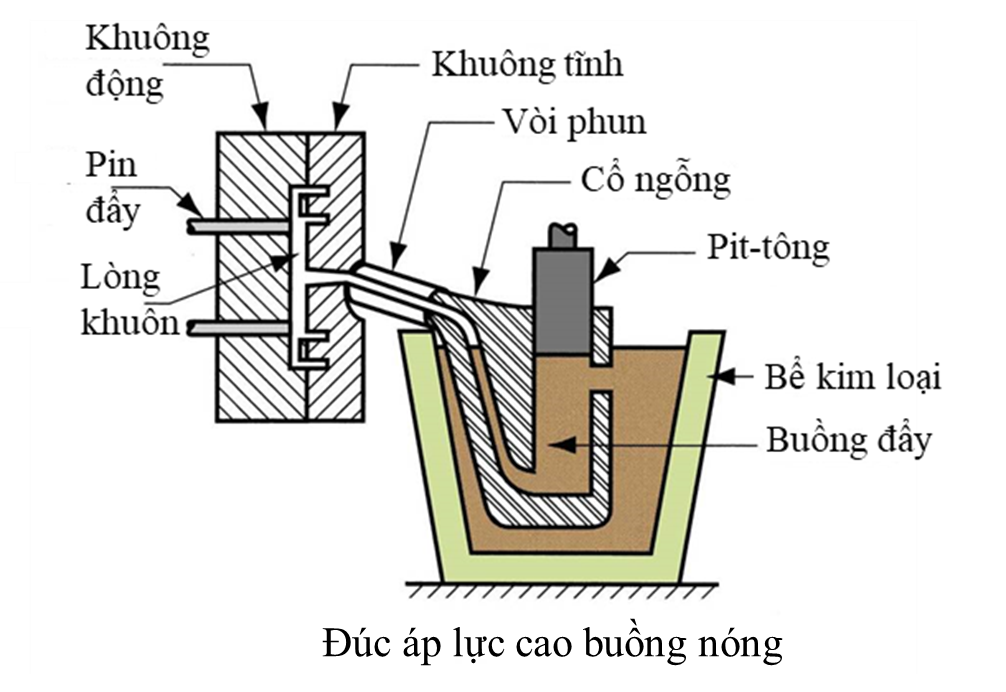

Khuôn đúc áp lực cao:

Đúc khuôn áp lực cao là một quá trình trong đó kim loại nóng chảy được ép dưới áp lực cao đẩy vào trong một khoang khuôn kín. Kim loại lỏng được giữ cố định bằng một lực nén mạnh cho đến khi đông đặc hoàn toàn.

Sau khi đông đặc, khuôn được mở ra và sản phẩm kim loại được lấy ra ngoài. Sau đó, khoang khuôn được làm sạch và đóng lại cho chu kỳ đúc tiếp theo.

Ưu điểm:

Có thể đúc được các sản phẩm thành mỏng

Sản phẩm đúc có độ bền cao, chất lượng bề mặt tốt và có độ chính xác cao về mặt kích thước

Quy trình đúc tự động với sản lượng lớn và nhanh chóng

Nhược điểm:

Chi phí làm khuôn và chi phí đầu tư máy móc đúc cao

Vật liệu đúc hạn chế

Khuôn

áp lực thấp:

Trong đúc áp lực thấp, khuôn được chứa đầy kim loại từ lò nấu có thể điều chỉnh được áp suất, với áp suất thường rơi vào khoảng 0,7 bar.

Lò ủ kim loại lỏng được đặt ở phần dưới của máy đúc áp lực thấp dạng máy đứng, với kim loại nóng chảy được bơm trực tiếp từ phía dưới lên để điền đầy khuôn.

Áp lực vẫn được duy trì để giữ kim loại trong khuôn cho đến khi hóa rắn.

Ưu điểm:

-

Đạt được hiệu suất cao, ít phế liệu

-

Dễ dàng kiểm soát tốt các thông số của quy trình và tự động hóa

-

Có thể đúc các chi tiết độ dày mỏng

-

Vật đúc có cơ tính và chất lượng bề mặt tốt

Nhược điểm:

-

Chi phí ban đầu tương đối lớn

-

Chỉ có thể áp dụng cho một số vật liệu và hợp kim có nhiệt độ nóng chảy thấp

-

Kích thước vật đúc bị hạn chế

GIẢI PHÁP KIỂM TRA SAI LỆCH KHUÔN ĐÚC

Dù sử dụng phương pháp đúc nào, khuôn đúc ra cũng sẽ có những sai lệch so với thiết kế. Tùy theo ngành mà sự khắc khe trong tiêu chuẩn đúc và kiểm tra sẽ khác nhau. Một số lĩnh vực hoặc sản phẩm không yêu cầu độ chính xác cao, các mẫu đúc ra dù có sai lệch nhỏ, nhưng vẫn chấp nhận được. Nhưng, đối với các ngành cần tiêu chuẩn chính xác cao như: hàng không, vũ trụ, ô tô, y tế,… các tiêu chuẩn chính xác so với thiết kế gần như tuyệt đối. Vậy hiện nay có phương pháp nào để kiểm tra độ chính xác của các mẫu sau khi đúc?

Các phương pháp đo lường thông thường như CMM có một số hạn chế như: Đo tiếp xúc vật thể gây ảnh hưởng đến chỉ số đối với mẫu bề mặt đàn hồi, phạm vi đo bị giới hạn, các bề mặt cong không dễ đo, chi phí đầu tư và bảo trì khá cao.

Kiểm tra, đo lường độ chính xác của khuôn đúc bằng máy quét laser 3D

Các nhà sản xuất khuôn đúc đang cố gắng sản xuất các bộ phận đáp ứng các yêu cầu về dung sai chặt chẽ. Bằng cách thu thập dữ liệu hình học đầy đủ và chính xác các bộ phận, quét laser 3D có thể tham gia vào quá trình xây dựng khuôn, kiểm tra phôi và xử lý sau, nâng cao hiệu quả đáng kể.

Máy quét laser cầm tay có thể thực hiện phép đo không tiếp xúc các bộ phận đúc từ quy mô nhỏ đến quy mô lớn. So với đo truyền thống, máy quét laser có thể nắm bắt đường viền của các bề mặt phức tạp như bề mặt dạng tự do nhanh hơn và đầy đủ hơn. Ngoài ra còn có thể phản ánh xu hướng biến dạng một cách toàn diện.

Phép đo toàn vùng đảm bảo việc kiểm tra và sửa chữa các bộ phận nhanh chóng. Do đó rút ngắn chu kỳ sản xuất và tối ưu hóa việc kiểm soát chất lượng.

Máy quét laser 3D cầm tay có khả năng thực hiện các phép đo ngay tại showroom, giúp tiết kiệm những rắc rối khi vận chuyển các bộ phận xung quanh. Kích thước nhỏ gọn của nó cũng cho phép người dùng đo bề mặt bên trong của các bộ phận đúc.

Số hóa dữ liệu để lưu trữ lâu dài

Máy quét kết hợp với phần mềm trích thu dự liệu mô hình 3D của mẫu. Dữ liệu này lưu trữ vĩnh viễn và tiết kiệm, không cần kho bãi như lưu hiện vật.

Cảm ơn quý vị đã theo dõi bài viết, mời quý anh chị tham khảo nhiều thông tin khác liên quan đến công nghệ qua bài viết bên dưới.

Có thể bạn quan tâm:

>> Lịch sử 100 năm của hàng không thế giới

>> 1001 câu chuyện về xe điện

>> Công nghệ Scan 3d cho thiết kế nội thất xe hơi,

>> Dự báo về ngành ô tô, đo khuôn khổ lớn chỉ bằng một máy quét 3d cao cấp

<< Quay về trang Ứng dụng

![Toni Kroos là ai? [ sự thật về tiểu sử đầy đủ Toni Kroos ]](https://evbn.org/wp-content/uploads/New-Project-6635-1671934592.jpg)