KHÁI NIỆM CHUNG VỀ THÉP

Phân loại

Tùy theo thành phần hóa học của các nguyên tố trong thép mà người ta phân thép thành hai nhóm là thép cacbon và thép hợp kim. Trong đó:

Thép cacbon: ngoài sắt và cacbon thì còn một số nguyên tố khác gọi là các tạp chất trong thành phần của thép như: Mn, Si, P, S…

Thép hợp kim: ngoài sắt và cacbon và các tạp chất, người ta cố tình đưa thêm vào các nguyên tố đặc biệt với một hàm lượng nhất định để làm thay đổi tổ chức và tính chất của thép cho phù hợp với yêu cầu sử dụng. Các nguyên tố được đưa vào thường là Cr, Ni, Mn, W, V, Mo, Ti, Cu, Ta, B, N….

Tính chất chung

Thép có cơ tính tổng hợp cao, có tính công nghệ tốt, có nhiều chủng loại với nhiều công dụng khác nhau nên là vật liệu được sử dụng nhiều trong cơ khí chế tạo, xây dựng, đóng tàu…

Trước thời kì Phục Hưng người ta đã chế tạo thép với nhiều phương pháp kém hiệu quả, nhưng đến thế kỉ 17 sau tìm ra các phương pháp có hiệu quả hơn thì việc sử dụng thép trở nên phổ biến hơn. Với việc phát minh ra quy trình Bessemer vào giữ thế kỉ 19, thép đã trở thành một loại hàng hoá được sản xuất hàng loạt ít tốn kém. Trong quá trình sản xuất càng tinh luyện tốt hơn như phương pháp thổi ôxy, thì giá thành sản xuất càng thấp đồng thời tăng chất lượng của kim loại. Ngày nay thép là một trong những vật liệu phổ biến nhất trên thế giới và là thành phần chính trong xây dựng, đồ dùng, công nghiệp cơ khí. Thông thường thép được phân thành nhiều cấp bậc và được các tổ chức đánh giá xác nhận theo chuẩn riêng.

Mục Lục

Giới thiệu các phương pháp tạo hình

Đúc kim loại

Đúc là một phương pháp chế tạo chi tiết bằng cách rót kim loại lỏng vào khuôn đúc. Hình dáng của hốc khuôn giống hệt như hình dáng của chi tiết cần chế tạo. Kim loại đông đặc và hình thành vật đúc. Khuôn đúc có thể là khuôn đá, khuôn đất sét, khuôn cát, khuôn gốm, khuôn kim loại…

Có thể mô tả toàn bộ công nghệ đúc trong khuôn cát như sau:

Khi rót kim loại vào khuôn, quá trình thải nhiệt của kim loại lỏng chủ yếu thông qua khuôn đúc, bởi vậy tốc độ nguội tương đối nhanh, nhiệt độ trong kim loại không đồng nhất, phần kim loại nằm sát thành khuôn được làm nguội với tốc độ rất lớn, càng vào tâm vật đúc, tốc độ nguội càng giảm dần

Lớp ngoài cùng của thỏi đúc là những hạt tinh thể mịn có trục định hướng bất kỳ (hay còn gọi là lớp “da đúc” có cơ tính cao, có khả năng chống ăn mòn, chịu mài mòn tốt), phía trong là những tinh thể hình trụ có hướng vuông góc với thành khuôn. Nếu khuôn đúc có khả năng nguội lớn thời các tinh thể hình trụ định hướng có thể phát triển vào tận trung tâm thỏi đúc. Thỏi đúc có tổ chức hai cùng như đã nêu gọi là tổ chức xuyên tinh. Tổ chức xuyên tinh có ưu điểm là ít rỗ co, chứa ít bọt khí phân tán, kim loại có mật độ sít chặt hơn, nhưng nhược điểm quan

trọng là dễ bị nứt rách khi rèn hoặc cán sau này, nhất là ở tâm trục của thỏi đúc, nơi kết tinh sau cùng gồm toàn những nguyên tố dễ chảy nhất. Nếu vật liệu làm khuôn có hệ số dẫn nhiệt nhỏ thời tại vùng trung tâm đã có nhiệt độ nhỏ hơn nhiệt độ kết tinh lý thuyết T0, xuất hiện các tâm mầm kết tinh trong khi các tinh thể định hướng từ bên ngoài chưa kịp phát triển vào trung tâm. Các mầm ở trung tâm sẽ lớn lên thành các hạt tinh thể. Hướng toả nhiệt ở đây là đồng đều theo mọi hướng nên các tinh thể cũng lớn lên theo các hướng là như nhau, một vùng tổ chức đồng trục được tạo thành ở trung tâm vật đúc. Như vậy, trong điều kiện đông đặc bình thường vật đúc có ba vùng rõ rệt: lớp vỏ ngoài cùng là các tinh thể đều trụcnhỏ mịn, tiếp theo là lớp tinh thể dài định hướng từ vỏ vào tâm vật đúc và cuối cùng trong tâm vật đúc là các tinh thể đều trục thô to.

cấu trúc tiêu biểu của thổi đúc

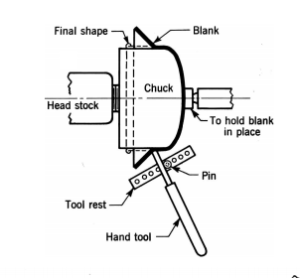

Gia công biến dạng kim loại

Gia công biến dạng kim loại thực chất là lợi dụng tính dẻo để làm thay đổi hình dạng của sản phẩm nhờ lực tác dụng thông qua dụng cụ và khuôn. Ngoại lực là yếu tố cơ bản trong gia công áp lực, nó góp phần tạo ra hình dáng của vật thể và qua đó mà vật thể có cơ tính cao hơn, làm giảm lượng tiêu hao nguyên liệu. Nhiệt độ là yếu tố quan trọng trong gia công áp lực. Nhiệt độ cao làm tăng tính dẻo của kim loại, làm cho vật liệu dễ bị biến dạng, trở lực biến dạng nhỏ, giảm công biến dạng.

So với đúc, gia công biến dạng tạo ra sản phẩm có độ bền cao hơn, chịu lực tốt hơn, độ chính xác, độ nhẵn bề mặt tốt hơn, tiết kiệm kim loại và năng suất lao động cao hơn nhưng lại cần thiết bị phức tạp và đắt tiền.

Phân loại gia công biến dạng kim loại:

– Theo nhiệt độ: gồm biến dạng nóng và biến dạng nguội. Biến dạng nóng là biến dạng mà nhiệt độ biến dạng cao hơn nhiệt độ chuyển biến. Biến dạng nguội là biến dạng mà nhiệt độ biến dạng thấp hơn nhiệt độ chuyển biến.

– Theo trình tự: biến dạng thô (gia công ban đầu để tạo phôi) và biến dạng tinh (gia công thứ cấp để tạo ra sản phẩm có hình dạng theo yêu cầu).

Ví dụ, đối với công nghệ cán kim loại, trước tiên phải cán thô rồi mới đến cán tinh, rèn thô từ thỏi ra phôi rồi mới rèn tinh ra sản phẩm. Ngày nay đã có phương pháp bao gồm cả hai nguyên công gia công thô và gia công tinh, ví dụ ép chảy ngay ra sản phẩm.

– Biến dạng khối: là biến dạng đối với các chi tiết có tỉ lệ bề mặt/thể tích nhỏ, biến dạng này nhằm làm giảm chiều dày sản phẩm.

– Biến dạng tấm, lá: là biến dạng với sản phẩm với tỉ lệ bề mặt/thể tích lớn.

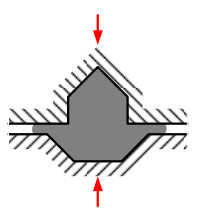

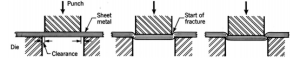

Biến dạng kiểu này nhằm thay đổi hình dạng bằng khuôn dập. Nếu khi gia công mà hình dáng cũng như chiều dày chi tiết cũng đồng thời thay đổi, chi tiết chịu ứng suất phức tạp, dễ sinh nứt.

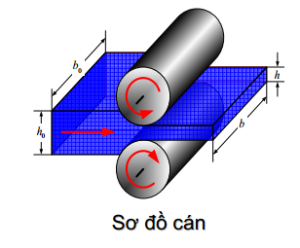

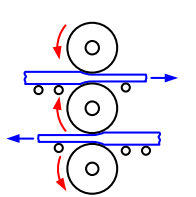

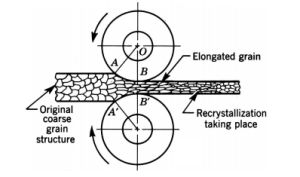

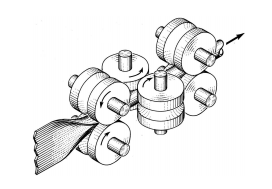

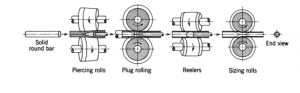

Cán kim loại

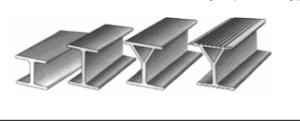

Từ thỏi đúc liên tục, người ta cán thành dạng tấm (slab), dạng thanh nhỏ (billet) hoặc dạng khối lớn (bloom). Từ ba dạng bán thành phẩm này sẽ thực hiện các nguyên công cán kéo chuyên dạng khác nhau để tạo ra các sản phẩm đặc trưng.

Tổ chức kim loại trước và sau khi cán

Kéo kim loại

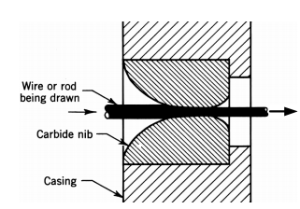

Nguyên lý của phương pháp kéo kim loại là làm giảm tiết diện của chi tiếte bằng cách kéo qua khuôn có lổ hình. Do sản phẩm cán chỉ có thể nhỏ tới Φ8 hay Φ6 mm, muốn giảm đường kính của dây xuống nữa, phải qua nguyên công kéo.

Dùng phương pháp này để kéo thanh, dây (nhỏ tới Φ0,025 mm), ống (ống không hàn dày trở thành mỏng, phải qua nhiều lổ hình, có bôi trơn và làm nguội khuôn).

Kéo là quá trình làm tinh. Kéo nguội chính xác, bề mặt bóng và bền, song lực kéo phải lớn. Kéo nóng cho năng suất cao hơn.

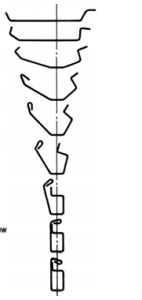

Nguyên lý kéo dây

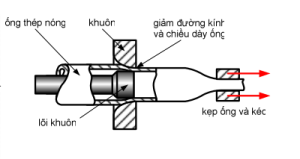

Ép chảy kim loại

Là công đoạn tạo hình kim loại bằng cách ép đùn kim loại đã nung nóng qua lổ hình của khuôn ép thông qua chày ép hoặc piston ép. Ngày nay có thể ép nóng hoặc ép nguội các kim loại và hợp kim khác nhau . Ép hợp kim màu có thể dùng ép nóng hoặc ép nguội. Với thép có thể ép chảy ở nhiệt độ rèn, ví dụ ép phôi bánh răng. Tiết diện chi tiết ép có thể phức tạp tuỳ ý. Thiết bị ép chảy rẻ hơn cán.

Phương pháp ép chảy kim loại đạt được độ chính xác cao, cơ tính cao, năng suất cao. Nhờ nén khối, kim loại dẻo hơn. Song khuôn bị hao mòn nhanh, hao phí kim loại cũng lớn, thường là 12 – 15%, ép ống thì hao tới 45%

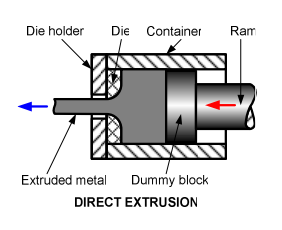

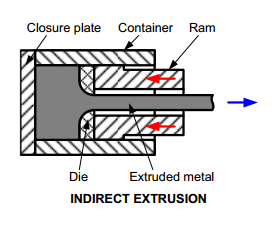

Nguyên lý ép chảy

a. ép trực tiếp

b. ép ngược

Rèn kim loại

Từ thời cổ xưa đã xuất hiện cách rèn cổ điển. Phương pháp rèn dùng búa và đe có từ 5000 năm trước công nguyên, dùng trong rèn dao, kiếm. Đồng thời với kiến thức về biến dạng kim loại, con người tiền sử đã biết sử dụng những biện pháp làm tăng cơ tính của kim loại, thí dụ đã rèn được những lưỡi kiếm vô cùng sắc nhưng lại vô cùng dẻo. Những khám phá của khoa học hiện đại đã lý giải được những kinh nghiệm của con người tiền sử trong lĩnh vực biến dạng và nhiệt luyện kim loại. Ngày nay, công nghệ rèn đã có tiến bộ hơn nhiều, đã dùng khuôn rèn và

lực ép bằng máy.

Rèn là phương pháp biến dạng khối với lực động hoặc tĩnh để tạo ra sản phẩm khá đa dạng, thí dụ, dạng trục, thanh nối, trục khuỷu, đĩa, bánh răng…

Thường dùng các thiết bị:

– Máy búa có tốc độ cực đại 5 – 10 m/s, thời gian công tác 0,01 s.

– Máy ép thuỷ lực, ma sát với tốc độ cực đại 0,2 m/s, thời gian công tác 0,1 m/s.

– Máy tạo lực động, rèn ngang 5 m/s, thời gian công tác 0,01 s.

Có ba phương pháp rèn là rèn khuôn hở, rèn khuôn in hình và rèn khuôn

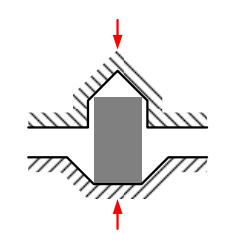

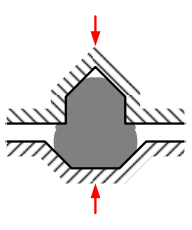

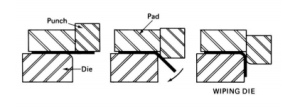

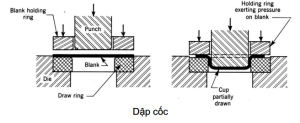

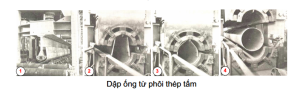

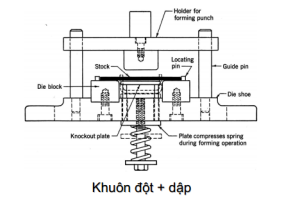

Dập kim loại

Tấm và lá là chủng loại chi tiết có tỉ lệ diện tích bề mặt/chiều dày lớn, cho nên khi biến dạng thường nên để kim loại chịu lực kéo (theo mặt phẳng lá), nếu chịu nén dễ gây phồng, nhăn. Khi biến dạng lá, chiều dày thường không giảm, nếu vừa thay đổi hình dáng lại giảm cả chiều dày dễ dẫn đến thắt, đứt chi tiết. thí nghiệm kéo một dải A1, thanh sẽ bị đứt vì thắt theo đường chéo của thanh theo tiết diện. Kéo thép lại có hiện tượng dãn dài ở điểm chảy, muốn khắc phục hiện tượng này nên đem cán nguội trước hoặc cán vỏ (skin rolling) sẽ giảm chiều dày 0,5 – 1,5%.

Tính dị hướng của kim loại cũng có ảnh hưởng lớn đến khả năng dập của kim loại và thường là làm cho kim loại dễ dàng bị biến dạng dập. Cỡ hạt càng mịn càng tốt, hạt to làm mặt thô, dễ bị phồng quả cam.

Dập tấm có đặc điểm sau:

– Độ bóng, độ chính xác rất cao, tính lắp lẫn tốt, nhiều sản phẩm không cần qua gia công cắt gọt, ví dụ dập các đồ dùng gia dụng như nồi, xoong, chảo…

– Độ bền, độ cứng vững cao nên tiết kiệm kim loại.

– Dễ cơ khí hoá và tự động hoá.

– Năng suất cao, thường dùng trong sản xuất hàng loạt lớn cho nên giá thành hạ.

– Thường dùng để chế tạo vỏ thùng chứa, tấm che chắn, nắp đậy trong công nghiệp ôtô, tàu thuyền, công nghiệp thực phẩm và hàng tiêu dùng.

Xêm thêm thông tin cadcamcnc

Một số phương pháp gia công áp lực

1 .Ép

– Phôi been nung nóng and ép qua lỗ định hình to have been hình dạng, kích thước requested

– Có hai loại ép: ép immediate and ép indirect

– Thường dùng phần mềm cho đến chi

– Vật liệu ép: kẽm, nhôm, đồng, thiết, chì, …

– Vật liệu after kéo bị cứng nguội, độ bền tăng, độ dẻo reduces

– Khuôn bằng hợp kim cứng or kim cương to avoid mài mòn nhanh

– Giảm ma sát centered khuôn and vật bằng cách bôi trơn dầu hay đồ họa, chế tạo mặt khuôn have độ bóng cao

– Độ chính xác chất lượng bề mặt Augmented

– Cơ tính vật liệu sau gia công Augmented

– Năng suất much cao, for example ống đồng đường Long 150mm dài 500mm sau 1 khóa ép tóc có đường dài 25 mm → dài 18.000 mm

2. Rèn Phần / Dường thể tích

– cốt thép ép kim khi nóng lên (800 ~ 10000C)

– Độ fine and quality bề mặt cao than đúc, rèn tự làm, reduces hao Hut kim loại and shrink gia công bề mặt chi tiết (if necessary) after rèn

– Khuôn phức tạp and mắc tiền and will chỉ thích hợp cho Sản phẩm của chúng tôi

– Máy tính

3. Dạo Tấm

– Cẩn nhau ép và kim kim

4. Đột đào

5. Vước

Phương pháp luyện kim trong sản xuất vật liệu kim loại

Các phương pháp luyện kim

Quá trình luyện kim là quá trình chế tạo ra kim loại từ quặng có sẵn trong tự nhiên, chúng bao gồm ba bước:

– Chuẩn bị xử lý quặng làm cho quặng giàu, đáp ứng tốt các quá trình sản xuất tiếp theo,

– Chế tạo vật liệu thô bằng cách tách các kim loại khỏi các hợp chất trong các khoáng của quặng và loại bỏ các hợp chất của các kim loại khác,

– Tinh luyện vật liệu thô để đạt kim loại có độ sạch mong muốn và tách các tạp chất khác ra khỏi kim loại.

Việc chọn các phương pháp chế tạo ra vật liệu thô và tinh luyện chúng tuỳ thuộc vào loại quặng, thành phần và hàm lượng của kim loại chứa trong quặng, cũng như các kim loại quí, có giá trị trong nó, như thu Au, Ag… trong quặng đồng, Co trong quặng niken.

Về cơ bản, có ba phương pháp chế tạo kim loại từ quặng là: hoả luyện, thuỷ luyện và điện luyện. Ngoài ra, có sự khác biệt trong công nghệ tách kim loại khỏi quặng: các nguyên tố có ái lực với ôxy thấp như Fe, Ni, Cu, Co có thể hoàn nguyên bằng C hoặc H, còn các kim loại có ái lực hoá học cao với ôxy như Al, Ti, Mg thì công nghệ sản xuất trở nên phức tạp hơn nhiều. Phương pháp hoả luyện đã tồn tại từ rất lâu và luôn là phương pháp được sử dụng nhiều nhất. Các kim loại quan trọng như Pb, Co, Fe, Cu, Ni, Ti chủ yếu hoặc hoàn toàn được sản xuất bằng phương pháp hoả luyện. Chúng ta chỉ đề cập đến công nghệ sản xuất gang, thép và nhôm, đồng.

Sản xuất gang lò cao

Nguyên lý chung các công đoạn sản xuất gang và thép như sau:

– Sản xuất gang thép dùng công nghệ luyện gang lò cao, đây là công nghệ cơ bản, ngày càng được hoàn thiện và đạt được tính ổn định rất cao. Hiện tại, lò cao vẫn là thiết bị cung cấp gang (dạng thỏi hay lỏng) cho các công nghệ luyện thép và là phối liệu chủ yếu để sản xuất các mác gang đúc khác nhau.

– Sản xuất thép từ quặng sắt theo phương pháp hoàn nguyên lỏng.

– Sản xuất thép từ quặng sắt theo phương pháp hoàn nguyên trực tiếp.

Dây chuyền công nghệ luyện – đúc – cán là dây chuyền công nghệ luyện gang lò cao, sản xuất thép (bằng phương pháp lò thổi đỉnh ôxy và lò điện hồ quang) và cán theo sơ đồ sau:

Luyện thép

Thép là hợp kim trên cơ sở sắt có chứa ≤ 2% C, ngoài ra còn chứa lượng nhỏ các nguyên tố như Si, Mn, P và S. Như vậy, so với gang, thép chứa các nguyên tố Si, Mn, P và S thấp hơn nhiều. Vì thế thép có độ bền, tính dẻo dai, khả năng biến dạng tốt nhưng lại có nhiệt độ chảy cao hơn.

Thành phần (%) của gang lò cao và thép thường dao động như sau

Quá trình hoá lý trong luyện thép. Trong quá trình chế tạo thép, trong phối liệu thường có gang lò cao (70 – 100% gang lỏng lò cao trong quá trình luyện thép lò thổi LD, tới 30 – 40% gang lỏng trong quá trình luyện thép lò điện hồ quang… trừ trường hợp nấu lại các mác thép từ các phối liệu thép cùng loại). Do đó, có thể nói: quá trình kuyện thép là quá trình chuyển biến hợp kim trên cơ sở sắt có chứa các nguyên tố C, S, Mn, P và S từ giới hạn cao đến giới hạn thấp.

Muốn thực hiện quá trình này, phải đốt cháy các nguyên tố đã nêu nhờ các phản ứng ôxy hoá. Nguồn cung cấp ôxy chủ ếu cho lò Mactanh là khí lò, cho lò LD là ôxy, cho lò điện hồ quang là quặng sắt. Sản phẩm trung gian của các chất ôxy hoá là FeO. Quá trình ôxy hoá các nguyên tố đã nêu được diễn tả bằng các phương trình sau:

Si + 2 FeO = 2 Fe + SiO2 + Q1

Mn + FeO = Fe + MnO + Q2

Các ôxyt SiO2 và MnO tạo ra sẽ liên kết với nhau trong xỉ.

C + FeO = Fe + CO – Q3

Khí CO sẽ thoát ra ngoài khí quyển.

2 P + 5 FeO + 4 CaO = 5 Fe + 4CaO.P2O5 + Q4

Lượng 4CaO.P2O5 tạo ra được giữ trong xỉ.

Quá trình khử P theo phương trình đã nêu được thực hiện trong xỉ với điều kiện là :

– Lượng FeO trong xỉ nhiều,

– Độ bazơ R của xỉ cao,

– Nhiệt độ của xỉ thấp.

S trong gang, thép thường tồn tại ở dạng FeS. Trong các lò luyện thép bazơ, chúng thường được khử bằng xỉ nhờ phản ứng:

FeS + CaO = CaS + FeO – Q

Như vậy điều kiện để khử S là:

– Lượng FeO trong xỉ thấp,

– Độ bazơ trong xỉ cao,

– Nhiệt độ của xỉ cao.

Lượng CaS tạo ra sẽ được giữ lại trong xỉ.

Trong quá trình luyện thép, cần thiết phải cung cấp ôxy để ôxy hoá các tạp chất, sau quá trình này, ôxy vẫn tồn tại trong thép dưới dạng FeO. Cuối quá trình luyện cần thiết phải khử chúng bằng phương pháp khử ôxy trực tiếp (trực tiếp đưa chất khử có ái lực hoá học với ôxy mạnh hơn sắt với ôxy như FeSi, FeMn, CaSi…) hoặc khử gián tiếp trên xỉ nhờ xỉ trắng hoặc xỉ đất đèn

Nấu gang

Để chế tạo các mác gang khác nhau, cần thiết phải nấu gang trên các thiết bị khác nhau: lò đứng, lò điện (hồ quang và cảm ứng), hoặc nấu liên hợp lò đứng (giải quyết vấn đề kinh tế và năng suất) với lò điện hồ quang hoặc cảm ứng (giải quyết vấn đề chất lượng: thành phần và nhiệt độ gang lỏng).

Gần 80% gang đúc được nấu trong lò đứng dùng nhiên liệu rắn (cốc đúc).

Gang chất lượng cao được nấu trong lò điện.

Cấu tạo lò đứng .

Quá trình hoá lý.

Môi trường khí trong lò đứng có tính ôxy hoá yếu ở vùng thân lò và mạnh dần lên qua vùng hoàn nguyên tới vùng ôxy hoá, đặc biệt ở vùng mắt gió khi khí lò chứa 21% O2.

Do tác động giữa khí lò có tính ôxy hoá với vật liệu rắn ở vùng thân lò và lỏng từ vùng nóng chảy trở xuống mà xảy ra các quá trình ôxy hoá các nguyên tố trong gang.

Vì % Fe trong gang rất lớn nên phản ứng đầu tiên được thực hiện là:

Fe + CO2 = FeO + CO

hoặc Fe + ½ O2 = FeO

Nhờ FeO, phản ứng ôxy hoá các nguyên tố khác sẽ được thực hiện:

C + FeO = CO + Fe

Si + 2 FeO = SiO2 + 2 Fe

Mn + FeO = MnO + Fe

Mặt khác, sự tiếp xúc giữa than (là vật liệu chứa cacbon và nhiều S) nên có sự thấm C và S từ than vào gang lỏng. Vì vậy, thành phần của chúng sẽ thay đổi.

Sự thay đổi thành phần của gang.

Như đã phân tích, sự thay đổi thành phần của gang trong lò đứng axit trung bình như sau:

Sự thay đổi của các nguyên tố (%) Si Mn S

Khi chạy lò bằng gió nguội -10 -20 +50

Khi chạy bằng gió nóng ≈0 -15 +30

(Chú ý: dấu – là cháy hao, dấu + là tăng lên)

Quá trình nấu gang lò đứng

Lò đứng bình thường được xây dựng bằng gạch samôt nên chạy lò bằng xỉ axit hoặc trung tính nên % P không thay đổi khi nấu. Hàm lượng cacbon có xu hướng đạt thành phần cùng tinh nên tuỳ theo phối liệu chứa nhiều hay ít C mà chúng có thể cháy (ôxy hoá) hoặc tăng lên (thấm C từ than)

Luyện đồng

Lượng đồng chiếm 0,01% trọng lượng vỏ quả đất. Chúng thường tồn tại ỏ dạng quặng và bao gồm các loại khoáng chủ yếu sau:

– Khoáng sulfur: là khoáng chủ yếu, chiếm tới 80% trọng lượng quặng. Các khoáng này có dạng CuFeS2 (chứa 34,6% đồng), Cu3FeS3 (chứa 55,6% đồng), Cu2S (chứa 79,9% đồng) và CuS (chứa 68,5% đồng).

– Khoáng cacbônat: CuCO3.Cu(OH)2, 2CuCO3.Cu(OH)2, Cu2O, CuO.

– Khoáng silicat: CuSiO3.2H2O.

– Đồng tự nhiên.

Sơ đồ công nghệ quá trình luyện đồng bao gồm

Quá trình sản xuất đồng thô: bao gồm các quá trình tuyển làm giàu quặng, luyện ra stên đồng và chế tạo kim loại đồng.

Quá trình tinh luyện đồng: phương pháp hoả tinh luyện và điện phân.

Luyện nhôm

Lượng nhôm trong vỏ trái đất chiếm tới 8,13%, chỉ đứng sau ôxy và silic.

Do hoạt tính hoá học cao, nhôm chỉ tồn tại ở dạng liên kết hoá học. Có nhiều loại khoáng khác nhau nhưng nhiều nhất và có ý nghĩa kỹ thuật nhất là bôxit.

Các dạng bôxit cơ bản là:

– Hyđrôxyt nhôm AlOOH, Al(OH)3.

– Các ôxyt nhôm ngậm nước và không ngậm nước Al2O3.3H2O,

Al2O3.2H2O.

Thành phần của bôxit chứa 35 – 60% Al2O3, 250

/00 SiO2, 2–400

/00 Fe2O3,

TiO2 ở dạng vết.

Sơ đồ công nghệ sản xuất nhôm như sau

Trong quá trình sản xuất ôxyt nhôm, có hai phương pháp sản xuất chính là phương pháp kiềm Bayer và phương pháp thiêu kết. Ở đây chúng ta nêu lên phương pháp kiềm Bayer.

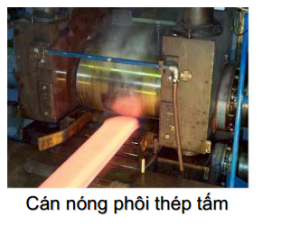

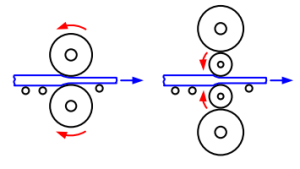

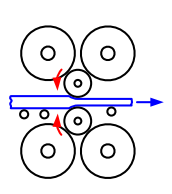

Phương pháp cán và kéo trong gia công áp lực

1. Cán (cuộn hình)

Cán chỉ có một phần của nhau, kim chỉ có một phần

của chúng.

Cán bộ xuất sắc 75% gia đình

Hai phương pháp White Balance

+ White Balance nguội: White Balance could gia nhiệt, just use for tấm mỏng

+ cán nóng: cán có gia>> 8C

– Phần mềm và phần mềm trong phần mềm

– Phần mềm kim tinh sau khi cán: hạt

– Trục White Balance cylinders trơn → White Balance thép tấm (2 ~ 60 mm)

– Trục White Balance định hình → White Balance thép định hình I, U, V, L, H, …, White Balance ống tròn,

chữ nhật, …

– Chú ý: kim phiên gia và tình yêu

2. Kéo (vẽ)

– Phôi điểm của chúng tôi trong suốt thời gian qua Thường thì cho đến dây cáp

– Phần cứng của chúng tôi 20 ~ 50 m /

– Có thể ăn được

![Toni Kroos là ai? [ sự thật về tiểu sử đầy đủ Toni Kroos ]](https://evbn.org/wp-content/uploads/New-Project-6635-1671934592.jpg)