“Điểm mặt chỉ tên” các sản phẩm in 3D “nổi đình nổi đám” – AIE

Hiện nay, công nghệ in 3D đã ứng dụng phổ biến trong nhiều lĩnh vực khác nhau giúp người dùng tạo ra các sản phẩm in 3D chi tiết với độ chính xác cao. Vậy, đâu là những sản phẩm được làm từ công nghệ in 3D? Để có được câu trả lời thỏa đáng cho thắc mắc này, các bạn hãy cùng AIE tìm hiểu trong bài viết dưới đây.

Các sản phẩm in 3D “đình đám”

Nike Vapor HyperAgility Cleat

Khi chơi bóng đá, tốc độ chạy là một yếu tố rất quan trọng đối với các cầu thủ. Để có thể phản ứng được sự thay đổi trên sân cỏ không thể không nhắc đến sự trợ giúp đắc lực của đôi giày.

Chính vì lẽ đó mà Nike đã ứng dụng công nghệ in 3D để tạo nguyên mẫu và chỉnh sửa thiết kế của Nike Vapor HyperAgility Cleat. Sản phẩm in 3D này đã tạo ra một miếng dán hạn chế tối đa tốc độ trượt trên mặt cỏ.

Bên cạnh đó, giúp các cầu thủ nâng cao được chất lượng chạy, tối ưu hóa được ưu điểm của đôi giày so với việc ứng dụng các mô hình sản xuất nguyên mẫu truyền thống. Có thể thấy, việc ứng dụng công nghệ in 3D đã giúp Nike sản xuất được nhiều đôi giày chất lượng chỉ với một khoảng thời gian ngắn.

Động cơ phản lực General Electric

Một trong những lợi ích lớn nhất của in 3D là có thể chế tạo các sản phẩm không thể làm được bằng các phương thức truyền thống. Ví dụ, General Electric đã có thể tạo các nguyên mẫu rất phức tạp của động cơ phản lực, tuabin, vòi phun nhiên liệu và các bộ phận khác.

Các sản phẩm được làm bằng công nghệ in 3D sau đó đã được sử dụng để kiểm tra thiết kế, ứng dụng trong quá trình nghiên cứu và phát triển sản phẩm, mà không phải sử dụng máy gia công hay tốn thời gian chờ đợi sản xuất từ bên thứ ba. Bằng cách sử dụng chế tạo kỹ thuật số, General Electric đã giảm đáng kể thời gian và nguồn lực cần thiết để tạo ra các sản phẩm tiên tiến của họ.

Cầu 2000 tấn của Kỹ sư YLE

Tất cả các chi tiết từ đơn giản cho đến phức tạp của sản phẩm đều được hiện thực hóa trong “nháy mắt” khi sử dụng công nghệ in 3D. Một ví dụ tuyệt vời có thể hữu ích cho nhiều ứng dụng trong thế giới thực đó chính là câu chuyện về một cây cầu được xây dựng ở Gdansk, Ba Lan.

Một công ty kỹ thuật Ba Lan có tên YLE Engineers đã sử dụng máy in 3D đa nhiệm ZMorph có kích thước máy tính để bàn để tạo ra nhiều biến thể của cây cầu. Đồng thời kiểm tra độ bền của nó cho đến khi thực hiện thành công. Cấu trúc cây cầu cuối cùng có chiều dài 125 mét, cao 21 mét và nặng 2000 tấn. Cây cầu được xây dựng trên một tuyến đường sắt đôi và có một kênh vận chuyển bên dưới.

Trang sức tái tạo bởi American Pearl

Trang sức tái tạo là một dịch vụ của công ty American Pearl, chúng được thiết kế nhờ vào khả năng in 3D. Việc tạo ra sản phẩm in 3D này giúp các khách hàng hiện thực hóa ý tưởng của mình khi không có đủ ngân sách để thực hiện theo phương pháp truyền thống. Ngoài ra, khách hàng cũng có thể tái tạo đồ trang sức bị mất hoặc không tồn tại nữa từ ảnh hay bản vẽ.

Bằng cách in 3D các mặt hàng này, công ty đã đặt quyền kiểm soát sáng tạo nhiều hơn trong tay của khách hàng. Trong một ngành công nghiệp mà sự sáng tạo bị hạn chế rất nhiều bởi một số tài nguyên cho các vật liệu quý, cũng như thời gian và kinh nghiệm của những người thợ lành nghề, in 3D được xem là giải pháp rất quan trọng.

Nguyên mẫu thiết bị xây dựng Volvo

Cuối cùng, Volvo đã sử dụng công nghệ in 3D để trang bị lại hoàn toàn thiết kế cho thiết bị xây dựng và thiết kế động cơ của họ với các nguyên mẫu và sản phẩm được làm bằng in 3D.

Với một so sánh tiền tệ, ước tính ban đầu của Volvo hiện cho dự án công cụ của họ để tạo ra các xe tải có khớp nối là khoảng 9.090 đô la. Sau khi xem xét lại các lựa chọn và ước tính các dự đoán sử dụng công nghệ in 3D, chi phí đã giảm xuống còn 909 đô la.

Về thời gian, họ cắt giảm thời gian tạo mẫu từ 20 tuần xuống còn 2 tuần. Loại tiết kiệm tài nguyên này đã trang bị một động cơ lớn và sản xuất các mẫu sản phẩm mới, vừa mang lại hiệu quả về mặt chi phí, vừa rút ngắn thời gian theo cấp số nhân.

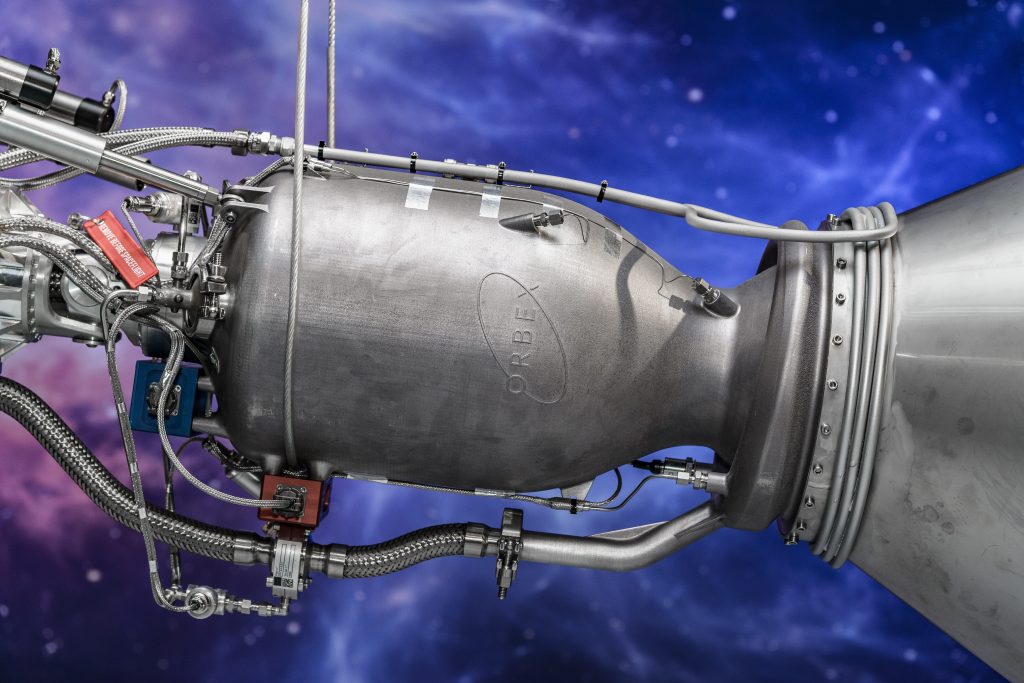

Động cơ tên lửa in 3D lớn nhất thế giới

Động cơ của Orbex Prime đã được in 3D bởi hệ thống máy in tự động khổ lớn, có buồng in kích thước 260 x 500 mm, với khả năng in được các chi tiết cao tới 800 mm – kích thước buồng in lí tưởng cho động cơ Orbex.

Được làm từ hợp kim niken, và với quy trình sản xuất bồi đắp (In 3D) đã tiết kiệm được 90% chu kì sản xuất và hơn 50% chi phí so với gia công CNC truyền thống. Ngoài ra, động cơ này được báo cáo là giúp Prime nhẹ hơn 30% và hiệu quả hơn 20% so với bất kỳ tên lửa nào khác trong cùng danh mục. Trong giai đoạn tạo mẫu khái niệm, Elecnor Deimos Space, nhà đầu tư chiến lược của Orbex đã chứng minh rằng Prime có tổng trọng lượng là 18.000 kg.

Kẹp phanh in 3D kim loại cho siêu xe Bugatti

Không chịu thua kém các chi tiết in 3D tích hợp trên máy bay, ngành công nghiệp ô tô đang dần sử dụng phương thức sản xuất bồi đắp (in 3D) cho các chi tiết quan trọng. Công nghệ in 3D đang được sử dụng tại một số nhà sản xuất xe hơi như Mercedes-Benz, Ford và Volkswagen.

Trong một dự án gần đây nhất, in 3D đã được áp dụng để phát triển Bugatti Chiron thế hệ mới – một siêu xe có mức giá gần 3 triệu USD. Chiếc kẹp phanh in 3D của Bugatti được in 3D trong 45 giờ. Chất lượng nổi bật của chi tiết này là nó được làm từ titan. Trong thử nghiệm, bộ kẹp phanh được gắn vào một cỗ máy mô phỏng tốc độ của Chiron và được kích hoạt từ tốc độ 375 km/h. Khi đó, phanh đĩa nóng rực, tóe lửa và có nhiệt độ trên 1.000 độ C. Nhưng bộ kẹp phanh hoạt động mà không gặp vấn đề gì.

Tương lai của các sản phẩm được chế tạo bằng in 3D

Các sản phẩm in 3D đang tăng lên hàng ngày và dường như chúng sẽ tiếp tục phát triển theo sự đi lên của công nghệ. Đây được xem là công cụ cho chế tạo và sản xuất kỹ thuật số hiệu quả. In 3D ngày càng trở nên hữu ích hơn ở tất cả các giai đoạn phát triển, từ khả năng thiết kế nguyên mẫu đến việc sản xuất nhanh chóng và sẵn sàng cho quá trình mở rộng quy mô.

Các công ty được mô tả trong bài viết này đã đạt được giá trị trong từng sản phẩm khi ứng dụng công nghệ in 3D. Nike đã có thể tạo nguyên mẫu cho giày của họ hiệu quả hơn, bởi họ có thể nhanh chóng tạo và kiểm tra giúp cho kết quả cuối cùng được tối ưu hóa hơn.

GE đã được kích hoạt để kiểm tra các nguyên mẫu, nếu không ứng dụng công nghệ in 3D, chắc họ đã rất tốn kém và mất thời gian trong việc tạo sản phẩm. Các kỹ sư của YLE đã tinh chỉnh mô hình cầu và có thể tìm ra bất kỳ vấn đề tiềm ẩn nào trong quy mô nhỏ trước khi xây dựng.

In 3D đã mở ra một phân khúc hoàn toàn mới cho nhà tái tạo trang sức Mỹ, giúp họ tạo ra nhiều ưu thế cạnh tranh. Cuối cùng, Volvo cũng tiết kiệm đáng kể chi phí và thời gian để tạo mẫu. Với chi tiết in 3D đặt yêu cầu sử dụng trực tiếp trong thực tế, trong những ngành đòi hỏi khắt khe về sản phẩm; mà vẫn đem lại hiệu suất cao hơn đáng kể so với phương thức sản xuất truyền thống.

Những lợi ích mà công nghệ in 3D mang đến cho các sản phẩm in 3D đáng để chúng ta ứng dụng nhằm mang lại nhiều lợi thế cạnh tranh cho doanh nghiệp của mình đúng không?

![Toni Kroos là ai? [ sự thật về tiểu sử đầy đủ Toni Kroos ]](https://evbn.org/wp-content/uploads/New-Project-6635-1671934592.jpg)