Biểu đồ xương cá trong sản xuất (Fishbone Diagram) và cách vẽ

Ứng dụng các công cụ quản lý chất lượng vào quy trình sản xuất là cách để doanh nghiệp có thể rà soát lỗi và nâng cao chất lượng sản phẩm. Sử dụng biểu đồ xương cá trong sản xuất sẽ giúp cho doanh nghiệp kiểm soát quá trình sản xuất của mình.

1. Biểu đồ xương cá (Fishbone Diagram) là gì?

Biểu đồ xương cá (Fishbone Diagram), hay còn gọi là biểu đồ Ishikawa, là biểu đồ thể hiện mối tương quan giữa nguyên nhân và kết quả. Đây là phương pháp nằm trong 7 QC Tools – bộ công cụ dùng để quản lý và kiểm định chất lượng.

Tên của biểu đồ được đặt theo tên của tiến sĩ Kaoru Ishikawa, một trong những nhà khoa học hàng đầu thế giới về quản lý chất lượng. Biểu đồ xương cá được xây dựng vào thập niên 50 tại trường đại học Tokyo, với mục đích giúp các nhà quản lý điều chỉnh cũng như nắm bắt mối liên hệ giữa các nhóm nguyên nhân tác động hay ảnh hưởng trực tiếp đến vấn đề.

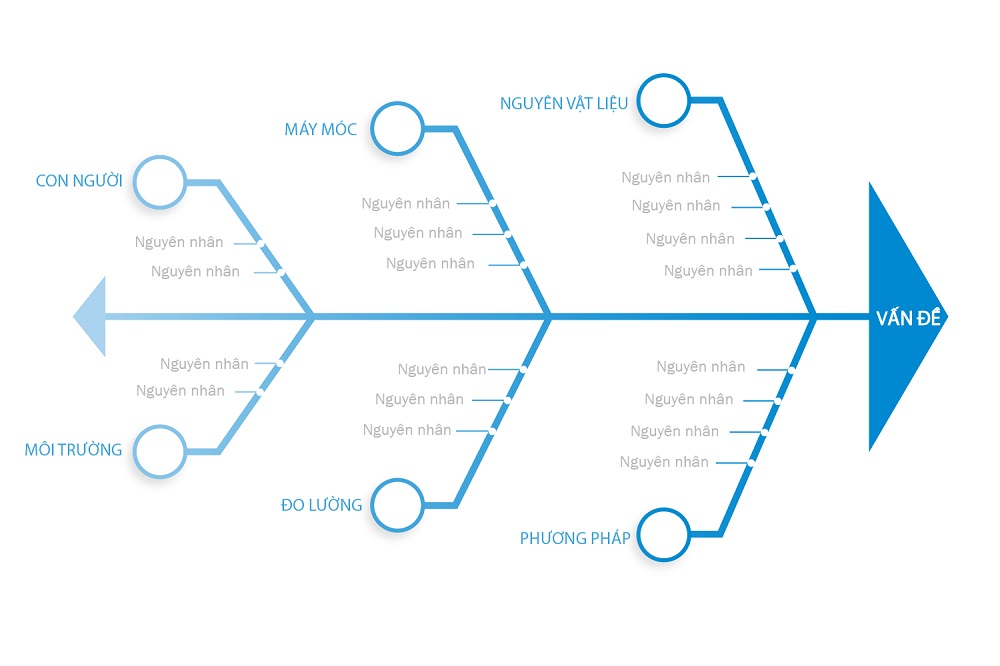

Biểu đồ này được gọi là biểu đồ xương cá vì cấu trúc của nó giống với hình xương cá. Trục xương trung tâm được coi là quá trình dẫn đến vấn đề. Các xương lớn gắn vào xương sống thể hiện những yếu tố chính hay những hạng mục tổng quát, những xương vừa và nhỏ thể hiện những nguyên nhân cụ thể, chi tiết.

Biểu đồ xương cá giúp các nhóm nguyên nhân được sắp xếp có hệ thống. Điều này hỗ trợ việc tìm kiếm nguyên nhân dẫn đến vấn đề và nhanh chóng thực hiện các biện pháp khắc phục, ngăn chặn, tránh ảnh hưởng đến quá trình sản xuất.

2. Lợi ích sử dụng biểu đồ xương cá trong sản xuất

Biểu đồ xương cá được coi là công cụ tìm kiếm nguyên nhân. Biểu đồ này hay được dùng khi muốn phân tích, tư duy logic các vấn đề xảy ra có liên quan đến nhau để từ đó truy xuất, dự đoán các nguyên nhân gốc rễ gây ra các vấn đề nghiêm trọng là gì.

1. Việc phân tích biểu đồ xương cá giúp các nhà quản lý, doanh nghiệp có thể hình dung vấn đề trên cả một quá trình xuyên suốt, xác định được nguyên nhân chính xác, gốc rễ của vấn đề.

2. Các nhà quản lý có thể sử dụng biểu đồ xương cá để tìm kiếm lý do khiến một quy trình hoặc một thành phẩm thất bại hoặc không đạt kết quả mong muốn.

3. Công cụ này cũng dùng để nghiên cứu, dự báo những vấn đề và mối nguy tiềm ẩn, từ đó đưa ra những biện pháp phòng ngừa kịp thời, đảm bảo chất lượng sản xuất.

4. Biểu đồ xương cá được sử dụng khi các nhà quản lý cần tìm hiểu nguyên nhân dẫn đến các vấn đề phát sinh trong quá trình sản xuất.

Biểu đồ xương cá có thể hệ thống các nguyên nhân từ tổng quát đến chi tiết dẫn đến vấn đề, hỗ trợ các nhà quản lý hay nhóm sản xuất có thể truy vết từng khâu làm việc. Việc xác định nguyên nhân nhỏ dựa trên các nhóm lớn giúp việc phân tích trở nên dễ dàng hơn.

Biểu đồ thể hiện mối liên quan giữa các nhóm nguyên nhân, tạo thành một hệ thống toàn diện. Thay vì phán đoán và giải quyết từng phần rời rạc, nhóm quản lý và nhân viên có thể sử dụng biểu đồ xương cá để đánh dấu những phần cần lưu ý. Việc tạo một biểu đồ xương cá cần sự hỗ trợ từ nhiều người, điều này cũng thúc đẩy việc hoạt động nhóm, gắn kết nhân viên, đồng thời cũng giúp nhanh chóng tìm ra nguyên nhân vấn đề.

3. Cấu trúc biểu đồ xương cá sử dụng trong sản xuất

Biểu đồ xương cá được mô phỏng theo hình dạng xương cá với trục xương trung tâm và các xương lớn, nhỏ.

1. Trục xương trung tâm, hay mũi tên dài hướng từ trái sang phải chỉ vào vấn đề cần tìm nguyên nhân gốc rễ, đồng thời phân tầng các nhóm nguyên nhân.

2. Từ trục chính gắn thêm các xương nhánh, thể hiện các yếu tố chính có thể gây ra vấn đề, hay còn gọi là nguyên nhân sơ cấp. Thường có 6 nhóm nguyên nhân chính – 5M1E, bao gồm Nguyên vật liệu (Materials), Máy móc/Công cụ (Machines), Con người (Man), Phương pháp/Quy trình (Methods), Kiểm tra đo lường (Measurement) và Môi trường (Environment).

3. Các xương con gắn vào xương nhánh thể hiện những nguyên nhân chi tiết hơn, còn được gọi là nguyên nhân thứ cấp

4. Từ các xương con có thể gắn thêm những nhánh nhỏ hơn, bổ sung cho nhóm nguyên nhân thứ cấp. Tuy nhiên, không nên dẫn dắt quá nhiều nguyên nhân nhỏ hơn vì dễ gây nhiễu biểu đồ.

4. Phân tích biểu đồ xương cá trong sản xuất theo 5M1E

5M1E là viết tắt của 6 yếu tố tất yếu trong môi trường sản xuất kinh doanh, bao gồm:

1. Materials – Nguyên vật liệu sử dụng để tạo ra sản phẩm

2. Machines – Thiết bị máy móc, công cụ sử dụng trong sản xuất

3. Man – Con người

4. Methods – Phương pháp / Quy trình

5. Measurement – Kiểm tra, đo lường

6. Environment – Môi trường

Sơ đồ xương cá 5M1E thường được sử dụng trong ngành công nghiệp sản xuất vì quy trình sản xuất thường gắn liền với 6 yếu tố trên.

Material – Nguyên vật liệu

Đây là yếu tố quan trọng nhất trong một quy trình sản xuất, tạo ra thành phẩm đến tay người dùng. Việc lựa chọn nguyên vật liệu ảnh hưởng trực tiếp đến chất lượng sản phẩm. Người mua hàng thường cân nhắc chất liệu đầu tiên, nên nếu một sản phẩm không được đánh giá tốt, nguyên vật liệu có thể là nhóm nguyên nhân cần phải xem xét trước nhất. Sai sót trong trong khâu chọn lựa nguyên vật liệu cũng dễ dẫn đến tổn hao chi phí sản xuất và giảm uy tín doanh nghiệp.

Machines – Thiết bị, máy móc

Để tạo ra thành phẩm sản xuất chắc chắn phải cần đến máy móc. Nhóm nguyên nhân này thường ảnh hưởng đến hiệu suất làm việc và cũng có thể ảnh hưởng đến chất lượng sản phẩm nếu không được nâng cấp và bảo trì thường xuyên.

Man – Con người

Trong tất cả các yếu tố, đây là nhóm nguyên nhân khó điều khiển nhất. Chất lượng sản phẩm cũng có thể bị ảnh hưởng nếu con người không lành nghề. Con người có thể tác động trực tiếp đến thành phẩm hoặc điều khiển máy móc để tạo ra sản phẩm. Đây cũng là nhóm nguyên nhân cần được liệt kê chi tiết khi có vấn đề xảy ra. Doanh nghiệp cần phải đưa ra biện pháp đào tạo, cũng như có những chính sách và chế độ phù hợp

Method – Phương pháp / Quy trình

Phương pháp sản xuất là cách con người vận hành máy móc để tạo ra sản phẩm. Nếu xảy ra sai sót trong khâu này cũng dẫn đến những thành phẩm không như mong đợi, hoặc xảy ra những vấn đề liên quan đến những khâu sản xuất khác. Đây cũng là nhóm nguyên nhân cần được quan tâm khi có vấn đề xảy ra.

Measurement – Đo lường / Kiểm duyệt

Đây là bước kiểm duyệt cuối cùng để đưa sản phẩm đến tay khách hàng. Quy trình kiểm duyệt chặt chẽ, cẩn thận sẽ hạn chế được rủi ro khi đưa sản phẩm ra thị trường. Mỗi doanh nghiệp có những tiêu chí đánh giá riêng. Tuy nhiên, trong bất kì một khâu sản xuất nào cũng đều có thể là nguyên nhân dẫn đến vấn đề, vì thế vẫn cần được đưa vào biểu đồ xương cá

Environment – Môi trường

Môi trường làm việc cũng là yếu tố có thể ảnh hưởng đến sản phẩm hoặc hiệu suất lao động của con người. Khi có vấn đề xảy ra, đây cũng là một nhóm nguyên nhân cần được cân nhắc đến. Một môi trường làm việc an toàn, thông minh có thể nâng cao năng suất và hiệu quả lao động.

Toàn bộ 6 yếu tố trên đều có sự liên quan mật thiết đến nhau. Sai sót trong một khâu cũng có thể ảnh hưởng đến toàn bộ quá trình sản xuất, nên khi phân tích nguyên nhân theo biểu đồ xương cá cần phải liệt kê đầy đủ sáu yếu tố này. Sau khi có cái nhìn toàn diện về mọi khâu sản xuất, nhóm phân tích sẽ dễ dàng tìm được nguyên nhân phát sinh vấn đề.

Tuy nhiên, tùy vào từng ngành nghề đặc thù mà các yếu tố có thể được tùy biến sao cho phù hợp với quy trình sản xuất.

Dưới đây là một vài ví dụ về việc đặt câu hỏi để tìm ra nguyên nhân vấn đề liên quan đến 5M1E

Nguyên vật liệu

Vật liệu có được thử nghiệm đúng?

Có vật liệu thay thế không?

Quy trình mua nguyên vật liệu từ nhà cung cấp có được xác thực không?

Vật liệu có bị ô nhiễm không?

Vật liệu có được xử lý đúng cách?

Máy móc

Máy móc có được vận hành chính xác không?

Công cụ có ảnh hưởng tới môi trường?

Máy móc có được bảo dưỡng đúng thời hạn không?

Máy móc có được lập trình đúng cách?

Các công cụ có được sử dụng trong khả năng và giới hạn của nó không?

Con người

Nhân viên/Công nhân đã được đào tạo thích hợp để tham gia vào quy trình sản xuất?

Nhân viên/Công nhân có bị quá tải công việc?

Môi trường làm việc có đảm bảo an toàn lao động?

Có đáp ứng đầy đủ chế độ, bảo hiểm?

Nhân viên/Công nhân có đủ kinh nghiệm, năng lực để thực hiện nhiệm vụ?

Phương pháp

Công nhân có được đào tạo đúng cách để thực hiện đúng phương pháp sản xuất ?

Những thử nghiệm phương pháp có được kiểm định hiệu quả không?

Có đầy đủ các máy móc để vận hành trơn tru phương pháp sản xuất?

Phương pháp có được thay đổi không?

Đo lường

Môi trường có ảnh hưởng tới tính chính xác của đo lường không?

Các máy đo có chính xác không?

Các đánh giá có đủ tiêu chuẩn không?

Môi trường

Quá trình sản xuất có bị ảnh hưởng bởi sự thay đổi nhiệt độ không?

Quá trình sản xuất có bị ảnh hưởng bởi độ ẩm, độ rung, tiếng ồn, ánh sáng … không?

Môi trường có đạt đủ tiêu chuẩn cần thiết cho sản xuất không?

Môi trường có ảnh hưởng đến sức khỏe người lao động không?

5. Các bước xây dựng biểu đồ xương cá trong sản xuất

Xác định vấn đề

1. Bước đầu tiên, ghi lại chính xác vấn đề cần tìm nguyên nhân. Ở bước này nên áp dụng phương pháp 5W ( What – Cái gì, Who – Ai, When – Khi nào, Where – Ở đâu, How – Như thế nào).

2. Tiếp theo, ghi vấn đề xuống góc trái hoặc phải của trang, đồng thời kéo một đường mũi tên dài hướng về vấn đề. Đây chính là trục xương sống của biểu đồ xương cá.

3. Đóng khung phần “vấn đề”, đây là phần đầu cá.

Xác định lần lượt nhân tố ảnh hưởng

1. Xác định các nhóm nguyên nhân sơ cấp có thể dẫn đến vấn đề, thông thường là các nhóm nguyên nhân 5M1E.

2. Vẽ các mũi tên nhánh hướng về trục xương sống, mỗi mũi tên ứng với một nguyên nhân lớn. Đây là phần “xương nhánh” của biểu đồ.

3. Áp dụng kỹ thuật brainstorming.

Xác định nguyên nhân thứ cấp

1. Ở mỗi nhóm nguyên nhân, vẽ những đường mũi tên nhỏ hơn hướng vào. Đây chính là những nguyên nhân thứ cấp có thể dẫn đến vấn đề.

2. Nếu vẫn còn những nguyên nhân nhỏ hơn, tiếp tục vẽ những nhánh xương con hướng vào những nguyên nhân thứ cấp.

Phân tích sơ đồ

1. Lúc này, biểu đồ xương cá đã được hoàn thiện, hệ thống đầy đủ những nguyên nhân có thể xảy ra. Từ đó nhóm quản lý và nhân viên có thể bắt đầu phân tích từng nhóm nguyên nhân, đưa ra các biện pháp khắc phục kịp thời.

2. Các nhóm nguyên nhân nên được đánh số thứ tự để xác định thứ tự ưu tiên.

Lưu ý khi sử dụng biểu đồ xương cá

a. Biểu đồ xương cá là mối tương quan giữa nguyên nhân và kết quả, mỗi xương nhánh nên có khoảng 3 – 4 xương con. Biểu đồ xương cá chi tiết giúp nhóm phân tích có cái nhìn toàn diện hơn và dễ dàng tìm ra nguyên nhân gốc rễ.

b. Đặc trưng của loại biểu đồ này là hệ thống toàn diện và xếp loại nguyên nhân tiềm ẩn của vấn đề, không phải phương pháp loại trừ nó.

c. Khi xác định tầm quan trọng của các yếu tố ảnh hưởng phải dựa trên những bằng chứng, số liệu khách quan, đảm bảo tính logic, tránh việc liệt kê nguyên nhân dựa trên cảm tính chủ quan.

d. Khi đã xác định tưởng cơ bản nguyên nhân dẫn đến vấn đề, nhóm phân tích vẫn cần những số liệu khách quan để nhìn rõ mối quan hệ, giúp đưa ra những giải pháp chính xác và kịp thời.

6. Ứng dụng phân tích biểu đồ xương cá trong giải pháp nhà máy thông minh có tích hợp 7 QC Tools

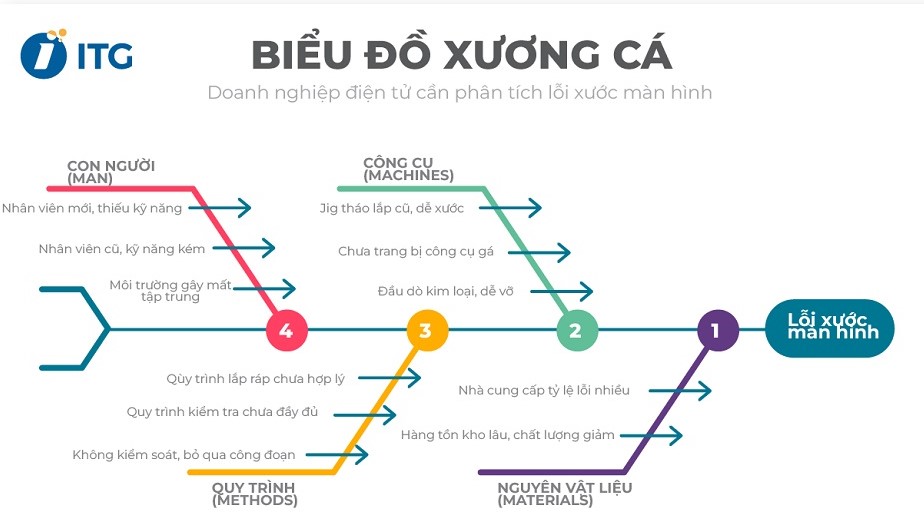

Ví dụ về ứng dụng biểu đồ xương cá trong ngành điện tử

Giải pháp nhà máy thông minh là bước phát triển đột phá cho những doanh nghiệp sản xuất trong thời kỳ chuyển đổi số. Giải pháp nhà máy thông minh 3S iFACTORY được phát triển bởi ITG Technology là bộ giải pháp chuyển đổi số toàn diện nhà máy sản xuất, có sự kết hợp giữa tầng IT (Công nghệ thông tin) và tầng OT (Công nghệ vận hành). Bộ giải pháp này giúp doanh nghiệp vận hành trơn tru từ tầng quản trị đến tầng nhà máy, phân xưởng mà không bị “đứt gãy thông tin” như các mô hình nhà máy cũ.

Điểm nổi trội của giải pháp 3S iFACTORY là sự tối ưu các chỉ số S-Q-C-D (Tốc độ mở rộng – Chất lượng – Chi phí – Tiến độ giao hàng). Trong đó, có thể kể đến việc nâng cao chất lượng doanh nghiệp nhờ việc tích hợp bộ công cụ 7 QC Tools, giúp quản lý và chủ động kiểm soát chất lượng sản xuất một cách hiệu quả, giảm tỉ lệ lỗi, hỏng, dễ dàng phát hiện bất thường trước khi xảy ra.

Biểu đồ xương cá là công cụ nằm trong 7 QC Tools. Các số liệu cần thiết nằm trong nhóm yếu tố 5M1E được hệ thống tự động ghi nhận thông qua thiết bị IoT. Thông tin được ghi nhận liền mạch, xuyên suốt về các quy trình trong sản xuất. Điều này giúp nhóm quản lý và nhân viên có thể dễ dàng và nhanh chóng truy xuất nguồn gốc thông tin khi xây dựng biểu đồ. Biểu đồ xương cá được hình thành dựa trên các dữ liệu có sẵn, giúp nhóm phân tích tiết kiệm thời gian tính toán mà vẫn đảm bảo được độ chính xác cao. Bên cạnh đó, ứng dụng biểu đồ xương cá còn giúp giảm NG trong sản xuất, nhờ việc dễ dàng xác định được nguyên nhân gốc rễ ảnh hưởng đến chất lượng. Từ đó, doanh nghiệp nhanh chóng tìm kiếm ra các phương pháp để khắc phục.

Kết

Biểu đồ xương cá là một công cụ hỗ trợ cần thiết cho doanh nghiệp để kiểm soát và nhanh chóng khắc phục những sai sót trong quá trình sản xuất. Nằm trong bộ công cụ 7 QC Tools, biểu đồ xương cá cũng được tích hợp trong giải pháp 3S iFACTORY của ITG. Tuy nhiên ứng dụng biểu đồ xương cá nói riêng hay 7 QC Tools vào quản lý chất lượng là câu hỏi mà những người làm quản lý quan tâm.

Thấu hiểu điều này, ITG Technology đã xây dựng cuốn Ebook: 7 QC Tools – Thực hành ứng dụng trong quản lý chất lượng và chuyển đổi số doanh nghiệp. Cùng với những thông tin được cung cấp trong bài viết, cuốn Ebook sẽ giúp các nhà quản lý có một cái nhìn toàn diện nhất về bộ công cụ, cũng như hiểu hơn về biểu đồ xương cá. Nếu các doanh nghiệp cần tư vấn, hỗ trợ thêm, hãy liên hệ qua hotline 092.6886.855 để được trao đổi với đội ngũ chuyên gia dày dặn kinh nghiệm của chúng tôi.

5/5 – (1 bình chọn)

![Toni Kroos là ai? [ sự thật về tiểu sử đầy đủ Toni Kroos ]](https://evbn.org/wp-content/uploads/New-Project-6635-1671934592.jpg)