THIẾT KÊ VÀ CÔNG CỤ THIẾT KẾ SẢN PHẨM CƠ ĐIỆN TỬ

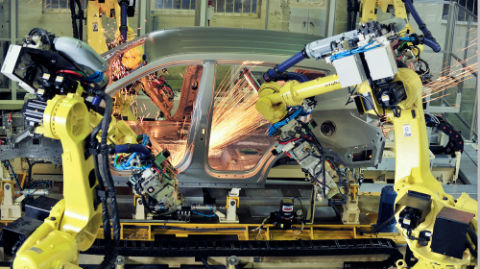

Các kiểu điều khiển cơ ngày nay được thay thế bằng vi xử lí. Đó có thể coi như ví dụ vê giải pháp Cơ diện tử (mechatronics) trong đó hệ thống cơ khí được thích hợp với hệ thống điều khiển điện tử. Kết quả là một hệ thống điều khiển cơ khí cồng kềnh được thay thế bằng một hệ thống vi xử lí gọn hơn nhiều và có thể dễ dàng điều chỉnh thông qua các chương trình da dạng.

Mechatronics là tập hợp một lượng công nghệ: kỹ thuật cơ khí, kĩ thuật điện tử, kĩ thuật diện, công nghệ máy tính và kĩ thuật điều khiển. Có thể coi đó là sự ứng dụng kỹ thuật điều khiển số trên cơ sở máy tính với giao diện điện và điện tử cho các vấn đề kỹ thuật cơ khí. Mechantronics tạo cơ hội để kĩ sư cơ khí có cái nhìn mới tới những vấn đề mà không phải chỉ nằm trong nguyên lí cơ khí mà phải nhìn tổng quát trong một phạm vi các công nghệ. Trước đây điện tử, V..V, đã không được coi là thành phần trụ cột trong các phần cứng cơ khí dang tồn tại. Ngày nay cần thiết phải có một cách tư duy lại về cách giải quyết yêu cầu thiết kế các sản phẩm cơ điện tử.

1 THIẾT KẾ VÀ CHẾ TẠO SẢN PHẨM CƠ ĐIỆN TỬ

1.1 Phát triển và đánh giá sản phẩm cơ điện tử

Nguyên tắc phát triển sản phẩm

Trước tiên cần xác định chiến lược sản phẩm , xác định loại sản phẩm cơ điện tử mới muốn phát triển. Xét sự khác biệt so với các sản phẩm cạnh tranh, cách thức đưa công nghệ mới vào sản phẩm và các ưu tiên để phát triển.

Tiêu chí trong hình thành chiến lược sản phẩm là xem xét cẩn thận quy mỏ của công nghệ mới dể phát triển loại sản phẩm xác định và cách quản lí công nghệ. Tiêu chí này nhận dạng các cơ hội áp dụng công nghệ mới, xác định các công nghệ trọng tâm dưa tới thành công và khởi xướng các dự án phát triển công nghệ sẽ dẫn đầu trong thị trường.

Sự phát triển công nghệ hiệu quả đúng lúc đối với thị trường có ảnh hưởng to lớn. Trong một số dự án, các công nghệ quen thuộc được ứng dụng thì được gọi là “lượng sáng tạo thấp”, trong một số dự án khác công nghệ đang ứng dụng là công nghệ dang phát triển, đòi hỏi nhiều sáng tạo dược gọi là “lượng sáng tạo cao”. Cùng ngân sách và kế hoạch dự kiến tương tự thì chu kỳ phát triển của dự án “lượng sáng tạo cao” cao gấp 3 lần so với dự án “lượng sáng tạo thấp”.

Nguyên lí đánh giá

Sự đánh giá đúng đắn sẽ đưa đến khoản đầu tư phù hợp. Sự đánh giá bao gồm:

-

Cơ hội thị trường và tính thích hợp của chiến lược.

-

Xác định mâu thuẫn giữa phát triển sản phẩm và các chức năng kinh doanh khác để có những giải pháp trước đầu tư.

Kế hoạch sản phẩm và đặc điểm kỹ thuật

Mục đích cùa đặt kế hoạch và đạc điểm kỹ thuật cụ thể của sản phẩm là:

-

Xác định rõ sản phẩm cơ diện tử.

-

Nhận dạng các lợi thế cạnh tranh.

-

Làm rõ các khả nâng vẻ chức nâng.

-

Xác định tính khả thi phát triển sản phẩm.

-

Kiểm thử ở mức cao hơn độ chính xác dự đoán được thực hiện khi đánh giá nguyên lí.

-

Lập kế hoạch cho sự nỗ lực phát triển .

Ở giai đoạn này phải làm rõ các thành phần thiết kế “ khó“ để phân tích tính khả thi của chúng.

Các hoạt động đưa kế hoạch vào thực hiện là xem xét kỹ lại đặc tính kỹ thuật, các hệ thống trợ giúp sản xuất, các hệ thống dịch vụ sau sản xuất, hoàn thiện mẫu đầu tiên (prototype), xem xét tính hợp lý của kế hoạch thông qua đánh giá phê chuẩn prototype.

1.2 Thiết kế sản phẩm và quá trình phát triển

Quan niệm thiết kế

Thiết kế sản phẩm cơ điện tử phải tuân thủ các bước thiết kế sau:

Sự cần thiết. Xuất phát từ nhu cầu của khách hàng, thông qua nghiên cứu thị trường xây dựng thành nhu cầu của nhóm khách hàng tiềm năng.

Phân tích vấn đề. Tìm ra được bản chất thật của vấn đề thông qua phân tích. Xác định vấn đề thiếu chính xác có thể đẫn tới việc lãng phí thời gian.

Chuẩn bị đặc điểm kỹ thuật. Nêu rõ vấn đề, mọi sự thúc ép đặt trong giải pháp và các tiêu chí được sử dụng để xét chất lượng thiết kế. Khi nêu vấn đề, tất cả các chức năng được yêu cầu của thiết kế cùng mọi đặc trưng mong muốn phải được xác định rõ (như bảng kê khối lượng kích thước, loại và phạm vi chuyển động yêu cầu , độ chính xác, các yêu cầu nhập/xuất của các thành phần, giao diện, yêu cầu về năng suất, môi trường hoạt động, các tiêu chuẩn liên quan và các quy chuẩn thực tiễn, V..V.).

Tạo ra giải pháp khả thi. Các giải pháp vạch ra được chuẩn bị và tiến hành đủ cụ thể để biểu lộ cách thức thu được từng chức năng được yêu cầu, Xem xét các khả năng thay thế cơ- điện tử trên mọi khía cạnh kinh tế – kĩ thuật.

Lựa chọn các giải pháp phù hợp. Đánh giá các giải pháp khác nhau để chọn ra giải pháp phù hợp nhất.

Thiết kế chi tiết. Cụ thể hóa thiết kế đã chọn. Có thể cần sản xuất mẫu thử (prototyping) hoặc mỏ hình hóa để xác định các chi tiết tối ưu của một thiết kế.

Thiết kế gia công. Chuyển bản vẽ đã chọn thành bản vẽ gia công, biểu đồ mạch, V..V, sao cho các chi tiết có thể chế tạo được.

Các xu hướng thiết kế

Thiết kế cơ khí, phần cứng, mạch, phần mềm đồng thời là đặc điểm trong phát triển sản phẩm cơ điện tử. Các xem xét cho thiết kế đồng thời (concurrent design) là:

+ Khả nâng lắp ráp: tạo cho sản phẩm khả nãng lắp ráp đễ dàng, giảm thời gian chu kì trong sản xuất, điều này gồm:

-

Tránh lắp ráp chặt, cẩn trọng với dung sai tích lũy tại các chi tiết ghép nối.

-

Thiết kế các chi tiết định hướng để tối thiểu hoá các động tác thủ công.

-

Tránh sử dụng các chi tiết làm rối, nêm cứng hoặc mất phương hướng,

-

Kết hợp chặc chẽ đối xứng, trọng tâm thấp, các bề mặt dẫn hướng, các đặc tính đỗ nhận dạng, các điểm nắm và điều khiển trong thiết kế chi tiết.

-

Xem xét các loại chuyển động của người và thiết bị lắp sản phẩm, đơn giản hoá các chuyển động đó.

-

Thiết kế đồng thời sản phẩm và quy trình.

-

Cố gắng đưa sản phẩm về dạng lắp ráp trục.

-

Tạo khả năng điều chỉnh dễ dàng hoặc loại bỏ việc điều chỉnh hoàn toàn.

* Thiết kế khả năng lắp ráp là nhiệm vụ của các nhà thiết kế mỹ thuật công nghiệp theo tư vấn của các nhà thiết kế mạch diện, thử nghiệm, kỹ thuật công nghiệp và chế tạo.

+ Khả năng chế tạo. Tìm kiếm giải pháp tối thiểu hóa mức phức tạp chế tạo thông qua giảm số lượng chi tiết. Điều này đồng nghĩa với giảm sai sót lắp ráp, nâng cao chất lượng sản phẩm. Ngoài ra còn cho độ tin cậy cao hơn, chi phí tuổi thọ thấp hơn, tiết kiệm sức lao động thiết kế; giảm khâu mua bán, vận chuyển, lưu kho, chờ.

-

Kỹ sư chế tạo có ảnh hưởng lớn tới các kỹ sư thiết kế mỹ thuật công nghiệp, kỹ sư diện tử trong quá trình thiết kế để tối ưu hóa số lượng chi tiết trong sản phẩm cơ điện từ cuối cùng.

+ Khả năng kiểm: thiết kế sản phẩm sao cho có thể thử nghiệm để và hiệu quả. Khả năng thử nghiệm của thiết kế thể hiện bằng số phần trăm của các chức nãng được phủ bởi các múi kiểm. Các yếu tố đặc biệt để thiết kế cho khả năng kiểm là:

-

Tính toán độ phủ thử nghiệm và các yêu cầu về thời gian.

-

Sử dụng các thành phần kiểm gắn liền vào sản phẩm.

-

Phân chia, ngăn mạch để đạt được hiệu quả kiểm cao nhất.

-

Thiết kế điểm truy cập kiểm.

-

Thiết kế thành phần truy cập.

-

Thiết kế mạch và phần cứng.

-

Thiết kế phần hiển thị nếu có sự cố.

-

Cân đối thiết bị kiểm hiện có với khả nâng kiểm các thiết kế.

-

Nắm vững khả năng xảy ra sai sót có thể chấp nhận và thời gian để sửa chữa.

-

Triển khai trong chế tạo các vectơ kiểm nghiệm tương thích.

-

Thiết kế các công cụ có thể kết hợp trợ giúp kiểm nghiệm.

*Kĩ sư phần mềm, kỹ sư thiết kế mạch và kỹ sư thử nghiệm cùng làm việc để tối ưu hóa khả năng thử nghiệm của thiết kế với sự giúp đỡ và tư vấn của kỹ sư công nghiệp.

+ Khả năng dịch vụ. Xem xét khả năng dịch vụ đối với sản phẩm trong chu kì sống của nó. Đối với sản phẩm cơ điện tử giá thấp (low cost mcchaưonics) vấn đề này không cần chú ý vì phương án thay mới có thể là tiết kiệm hơn. Một số thành phần đặc biệt cho thiết ké khả năng địch vụ là:

-

Thiết kế hiển thị sự cố.

-

Thiết kế chẩn đoán từ xa.

-

Xét độ phủ chuẩn đoán và khả năng thực hiện, làm báo cáo.

-

Xác định các yêu cầu vể khả năng cụm thay thế.

-

Tối thiểu hóa thời gian sửa chữa.

-

Tăng thời gian trung bình của các cuộc gọi vì sự cố.

-

Thiết kế phục vụ cho khả năng kết nối trong trường hợp khẩn.

-

Thiết kế dễ tháo rời.

-

Chịu trách nhiệm thiết kế phần này là kỹ sư kiểm nghiệm và kỹ sư phần mềm kết hợp với kỹ sư tiếp thị.

+ Thiết kế quốc tế. Thiết kế sao cho không những được chấp nhận ở thị trường nước chủ nhà mà còn có thể tối thiểu được giá cả theo yêu cầu khách hàng ngoài nước. Đó là cách thiết kế theo môdun, để tích hợp theo yêu cầu của quốc gia mua sản phẩm. Các chi tiết và các tuỳ chọn được két hợp chặt chẽ trong thiết kế để dễ chuyển đổi từ nước này sang nước khác. Các tham số tác động đến thiết kế quốc tế là:

-

Tiêu chuẩn khác nhau giữa các nước.

-

Các yêu cầu khác nhau về năng lượng.

-

Các vấn đề bản quyền. Các tiêu chuẩn đa dạng về an toàn và môi trường.

-

Giao điện với người sử dụng đối với các chuẩn văn hóa khác nhau.

-

Rào cản ngôn ngữ và các khó khăn giao tiếp khác.

Thiết kế xanh. Thiết kế sản phẩm chú ý đến tác động của nó đến môi trường. Giảm thiểu tác động thông qua giải phóng bao gói, sử dụng vật liệu có thể tái sử đụng V…V.

2 MỘT SỐ CÔNG CỤ CHỦ YẾU THIẾT KẾ SẢN PHẨM CƠ ĐIỆN TỬ.

2.1 Công cụ thiết kế cơ khí

Công cụ thiết kế ngày càng trở nên quan trọng, đặc biệt ở những lĩnh vực sản phẩm cơ điện tử thay đổi nhanh theo yêu cầu sử dụng (ví dụ, trong công nghiệp tiêu đùng, mốt của sản phẩm có xu hướng thay đổi ưong khoảng 6^12 tháng). Các công cụ này đẩy nhanh đáng kể quá trình thiết kế cơ khí. Mỗi kiểu thiết kế có thể được modun hoá và lưu lại trong một thư viện chi tiết cơ khí. Khi phát triển một sản phẩm cơ điện tử mới, kỹ sư cơ khí có thể rút những môđun yêu cầu từ cơ sở dữ liệu và thay đổi chúng phù hợp cho sản phẩm cơ điện tử mới. Công cụ thiết kế ngày nay còn có khả năng tạo ra các loại khuôn mẫu cho sản phẩm. Sau đó chúng có thể được trang bị điện tử bởi các hệ thống có bán sẵn để xem xét và chỉnh đổi trong chu kì phát triển công cụ, khả nãng này có thể giảm được 2-3 tuần tiến trình hiệu chỉnh sản phẩm cơ điện tử.

2.2 Tạo mẫu nhanh (rapid prototyping)

Tạo mẫu nhanh là một công cụ thiết kế phát triển rất mạnh, sử dụng để chế tạo mẫu vật lí trong vài giờ hoặc vài ngày tuỳ theo độ phức tạp và kích thước) thậm chí trong vài tháng. Tạo mẫu nhanh cho phép người thiết kế quan sát và vận hành các thành phần rất gần với sản phẩm cuối. Tạo mẫu nhanh hay được sử dụng khi sản phẩm cơ điện tử mới sẽ được sản xuất loạt lứn. Mục đích của tạo mẫu nhanh là:

-

Gỡ lỗi cho sản phẩm cuối.

-

Kiểm hình đáng và khớp các chi tiếp lắp ghép, mối nối.

-

Kiểm dòng khí và chất lỏng, nhiệt, độ cứng và tính chất cơ học .

-

Làm mẫu những bộ phận khó hình đung của thiết kế.

-

Làm sáng tỏ các lỗi kích thước.

-

Minh chứng khả năng chế tạo.

-

Kiểm nghiệm phản ứng của khách hàng đối với sản phẩm.

2.3 Công cụ thiết kế điện

Công cụ thiết kế điện chuyển các đặc tính thiết kế thành gói đầu ra để phát triển các bảng mạch. Các công cụ kiểu này có thể áp dụng cho hầu hết các công việc trong quá trình thiết kế phần cứng; phân tích chọn lựa chi tiết, lập các sơ đồ, mô phỏng thiết kế, phát triển danh sách các mạch và lập danh sách các chi tiết.

2.4 Công cụ phát triển các mạch in

Công cụ phát triển mạch ìn thường được các kỹ sư điện trong trung tâm CAD sử dụng. Đầu vào của những công cụ này là đầu ra của gói công cụ thiết kế kỹ thuật như: các sơ đồ, danh sách mạch và các đồ thị khối logic. Các công cụ phát triển được sử đụng để đưa các thông tin đó vào tư liệu phát triển bản mạch in hoàn chỉnh đùng cho chế tạo. Các công cụ phát triển này tự động việc thay thế các thành phần trên bản mạch hoặc lớp cơ sở, sau đó vạch tuyến các chỗ nối giữa các thành phần và các mối nối đầu nhập/xuất trên bảng hoặc con chip. Các công cụ này cũng được sử dụng để phân tích tiêu thụ nãng lượng và mức nhiệt chấp nhận của các thành phần và các mạch kết hợp để tránh các vấn đề xảy ra trong thiết kế.

2.5 Công cụ mô phỏng

Mô phỏng phần cơ hoặc điện của thiết kế để phân tích và đánh giá đặc tính hoạt động xem thiết kế có hoạt động như mong muốn không. Công cụ mô phỏng được thực hiện bởi một mô hình phần mềm, thể hiện phần hệ thống sản phẩm dự định xây dựng. Mô phỏng rút ngắn được chu kì thiết kế, loại trừ sự cần thiết tạo mẫu nhanh mở rộng, giảm thời gian lập và thử nghiệm chương trình, giảm thời gian gỡ lỗi khi kiểm tích hợp phần cứng và mềm. Thiết kế một sản phẩm diện tử có thể mô phỏng tại nhiều Iớp: thành phần, mạch, bảng mạch hoặc hệ thống.

2.6 Kỹ thuật phần mềm được hỗ trợ bởi máy tính

Các công cụ kỹ thuật phần mềm có trợ giúp của máy tính là các phương tiện giúp ứng dụng các phương pháp làm việc khoa học vào quá trình phát triển phần mềm, chúng là các công cụ tự động để hoạch định, phân tích và thiết kế phần mềm. Chúng loại bỏ các mức thấp (các mức này được tự động sinh theo lịch trình thường lệ), các công việc vặt mất thời gian như lập cơ sở dữ liệu V..V, cho phép kĩ sư chú trọng vào công việc thiết kế phần măm trước khi viết mã, tập trung vào những vấn đề trọng tâm của họ, tăng thời gian để để làm rõ những vấn đề thiết kế hệ thống, giải pháp phù hợp thay vì bắt tay ngay vào công việc viết mã.

Hình 4.1 thể hiện lưu đồ công việc của các bước thiết kế phần mềm . Thiết kế bậc cao được thực hiện và kiểm tra trước khi thiết kế môđun. Sau đó thiết kế và kiểm tra môđun được thực hiện. Lưu đồ cũng thể hiện rằng kế hoạch hợp lí cho thử nghiệm được tiến hành song song chứ không phải sau khi đã hoàn thiện mã hóa chương trình.

.png)

3 THỦ TỤC THIẾT KẾ ĐỒNG THỜI CHO HỆ THỐNG CƠ ĐIỆN TỬ

Các bước thiết kế

Bảng 4.1 thể hiện 5 bước phát triển quan trọng cho hệ thống cơ điện tử, xuất

phát từ hệ thống cơ khí thuần túy và kết quả là hệ thống cơ điện tử tích hợp.Cường độ cùa từng bước phát triển phụ thuộc vào hệ thống cơ khí. Ví dụ như đối với cơ khí chính xác, hệ thống tích hợp cơ diện từ hoàn toàn rô rệt. Còn ở máy móc/thiết bị thì đẩu tiên, thiết kế cơ điện tử cho các thành phần của nó, tiếp theo thiết kế lại các chi tiết của kết cấu toàn bộ .

Bâng 4.1. Năm bước phát triển quan trọng cứa hệ thông cư điện tử

.png)

Sử dụng các công cu CAD/CAE

Sự phát triển với sự trợ giúp cùa máy tính cho các hệ thống cơ điện từ bao gổm:

-

Sử dụng công cụ CAD và CAE định rõ kết cấu ưong giai đoạn phát triển kỹ thuật.

-

Xây dựng các mó hình cho quá trình động và tĩnh.

-

Chuyển đổi thành các mã cùa máy tính cho mò phòng hệ thông.

-

Lập trình và thi hành phần mềm cuối cho hệ thống cơ diện tử.

Trên thị trường hiện dạng có khá nhiều phần mềm thiết kế CAD/CAE để thiết kế 2D. 3D-Cơ khí như Autocad hoặc kết nối với các hộ thống CAM (chế tạo với sự trợ giúp của máy tính) như PRO/E, CAT1A, ALFA-CAM… thiết kế bố trí mạch in như PADS. Tuy nhiên kỹ thuật về mó hình hóa với sự trợ giúp của máy tính chưa có nhiều tiến bộ. Để mô phỏng hệ thống (và thiết kế bộ điều khiển) hiện dang có một số chương trình như ACSL, SIMPACK, MATLAB/S1MUL1NK và MATRIX-X. Đó là các kỹ thuật mô phỏng, các công cụ rất có giá trị để thiết kế. Chúng cho phép người thiết kế nghiên cứu giao diện của các thành phần và sự thay đổi của các tham số trước khi chế tạo. Tuy nhiên da số các chương trình này không phù hợp cho mô phỏng thời gian thực.

Mô hình hóa quá trình

Mô hình toán học cho hoạt động động học và tuyến tính của hệ thống được yêu cầu cho những bước thiết kế cơ diện tử như mô phỏng, thiết kế điều khiển và tái thiết các tham số. Có hai phương pháp để thu được các mô hình này là thực hiện mô hình lí thuyết trên các nguyên lí vật lí và thực hiện mô hình thực nghiệm với các biến đầu ra, đầu vào được đo. Vấn đề chính về mở hình lí thuyết của hệ thống cơ điện tử là các thành phần có gốc tù các miền khác nhau. Hiện đã có những kiến thức phát triển khá tốt cho những miền mô hình các mạch điện, các hệ thống cơ đa chi tiết, hoặc các hệ thống thủỵ/khí… và các gói phần mềm tương ứng. Tuy nhiên, nhìn chung các công cụ để thực hiện mô hình và mô phỏng các thành phần ở các miền khác nhau hiện vẫn đang còn thiếu, chưa đáp ứng nhu cầu sử đụng.

.png)

Mô phỏng thời gian thực

Mô phỏng thời gian thực được ứng dụng ngày càng nhiều vào thiết kế hệ thống cơ diện tử. Điều này dặc biệt phù hợp nếu quá trình, phán cứng và phần mềm được phát triển đồng thời để tối thiểu các chu kì phát triển lặp lại, rút ngắn thời gian từ thiết kế đến thị trường . Trên cơ sở tốc độ tính toán yêu cầu của các phương pháp mô phỏng (simulation methods), có thể chia chúng như sau:

-

Mô phỏng không giới hạn thời gian.

-

Mô phỏng thời gian thực.

-

Mô phỏng nhanh hơn thời gian thực.

Mô phỏng thời gian thực có nghĩa là mô phỏng một thành phần được thực hiện sao cho các tín hiệu đầu vào và đầu ra thể hiện là các giá trị phụ thuộc cùng thời gian như thành phần hoạt động thực.

Các phương pháp mô phỏng thời gian thực được thể hiện ở hình 4.2. Lí do yêu cầu thời gian thực là vì gần như các thành phần của hệ thống được khảo sát không phải được tái tạo bằng mô hình mà là thực.Ta có thể chia thành 3 trường hợp:

-

Quá trình thực (real process) có thể được vận hành cùng với điều khiển được mô phỏng (simulated control) bằng sử dụng phần cứng không là phần cứng cuối, được gọi là “mẫu điều khiển” (control prototyping).

-

Quá trình được mô phỏng (simulated process) được vận hành với phần cứng điều khiển thực (real control hardware), được gọi là mô phỏng phần cứng trong mạch lặp (hardware in- the- loop simulation).

-

Quá trình được mô phỏng chạy với điều khiển được mó phỏng trong thời gian thực. Điều này có thể được yêu cầu nếu chưa có phần cứng cuối hoặc nếu xem xét bước thiết kế trước mô phỏng phần cứng trong mạch lập.

Mô phỏng phần cứng trong mạch lặp (hardware in- the- loop simulation).

Mô phỏng phần cứng trong mạch lặp (HIL) thể hiện đặc tính họat động các thành phần thực trong kết nối với các thành phần được mô phỏng thời gian thực. Thường các phần cứng hệ thống điều khiển và phần mềm là hệ thống thực . Quá trình được điều khiển (gồm actuators, các quá trình vật lí và sensor) có thể có các thành phần được mô phỏng hoặc các thành phần thực (hình 4.3). Nhìn chung, có thể thực hiện các trường hợp kết hợp như thể hiện trong hình 4.3. Nhưng thường actuators là thực còn quá trình và sensor được mô phỏng.

Mô phỏng phần cứng trong mạch lặp (HIL) mang lại những lợi ích sau:

-

Thiết kế và kiểm nghiệm phần cứng và phần mềm điều khiển không cần vận hành một quá trình thực (thực hiện trong phòng thí nghiệm).

-

Kiểm nghiệm phần cứng điều khiển và phần mềm trong điều kiện môi trường khắc nghiệt trong phòng thí nghiệm (nhiệt độ quá cao/thấp, gia tốc cao và biến động cơ học mạnh, mỏi trường nhạy cảm, khả năng tương thích điện-tử).

-

Kiểm các tác động lỗi và thiếu năng lực của các actuator, sensor và máy tính trên toàn thể hệ thống.

-

Vận hành và kiểm nghiệm các điều kiện làm việc nguy hiểm /thái quá.

-

Thử nghiệm các khả năng thường lặp lại.

-

Vận hành dễ dàng với các giao diện người-máy khác nhau.

-

Tiết kiệm thời gian và kinh phí phát triển.

Thực hiện nguyên mẫu điều khiển (control prototyping)

.png)

Để thiết kế và kiểm nghiệm các hệ thống điều khiển phức tạp và thuật toán của chúng theo ràng buộc thời gian thực , một mô phỏng bộ điều khiển thời gian thực có thế dược thực hiện với phần cứng khác với phán cứng cuối cùng. Khi ấy quá trình, actuator và sensor phải là thực. Như thế gọi là nguyên mẫu điều khiển (hình 4.3b). Tuy nhiên các phán cùa quá trình hoặc sensor có thể được mô phỏng, tạo nên mô phỏng pha trộn HIL và control prototyping . Lợi thế sử dụng control prototyping và H1L hoặc kết hợp giữa chúng là :

-

Phát triển sớm các phương pháp xử lí tín hiệu, các mô hình quá trình và cấu trúc hệ điều khiển kể cả thuật toán với phần mềm bậc cao và các phần cứng có tính thực hiện cao.

-

Kiểm nghiệm và xử lí tín hiệu và các hệ thống điều khiển, cùng với các thiết kế khác cùa actuator, các phán cùa quá trình và công nghệ sensor để tạo các tác động đồng vận.

-

Rút gọn mô hình và thuật toán để thỏa mãn các yêu cầu cùa phần cứng cho sản xuất loạt lớn với giá rẻ

Cơ điện tử, các thành phần cơ bản,TS.Trương Hữu Trí, TS.Võ Thị Ry

Share this

![Toni Kroos là ai? [ sự thật về tiểu sử đầy đủ Toni Kroos ]](https://evbn.org/wp-content/uploads/New-Project-6635-1671934592.jpg)