Công nghệ sau thu hoạch một số nông sản

1 Công nghệ thu hoạch rau quả

1.1 Nguyên liệu rau quả

Rau quả là một thế mạnh xuất khẩu của nông nghiệp. Những năm gần đây, nền kinh tế nước ta tăng trưởng khá, đời sống người dân được cải thiện, nhu cầu tiêu dùng rau quả tăng lên nên sản xuất rau quả cũng tăng trưởng nhiều.

Hàng hoá của nghề làm vườn là rau và quả luôn luôn gắn với nhu cầu bảo quản và chế biến, vì rau quả là những thứ rất dễ hư hỏng.

Sản phẩm công nghiệp rau quả có hai dạng: dạng tươi sống và dạng đã chế biến. Do đó công nghệ rau quả cũng chia làm hai phân nhóm: công nghệ bảo quản (nói rộng ra là công nghệ sau thu hoạch, trong đó bảo quản là phần quan trọng) và công nghệ chế biến.

Ngành công nghiệp rau quả sớm là một ngành xuất khẩu, và cho đến bây giờ vẫn lấy xuất khẩu làm hoạt động chủ yếu của mình.

Rau quả tươi xuất khẩu cần được bảo quản tối thiểu 15 ngày để có đủ thời gian đưa hàng đến tay người tiêu dùng. Trên thực tế, thời gian bảo quản thường bị kéo dài gấp đôi, gấp ba vì nhiều” sự cố kỹ thuật” như chậm thu gom, chậm vận chuyển, chờ tàu, chờ thủ tục… Hàng chế biến của rau quả đòi có thời gian bảo hành lâu hơn nữa, trung bình là ba tháng đến một năm. Rõ ràng là một vật rất dễ hỏng mà phải cất giữ một năm là điều không giản đơn.

Vì vậy bảo quản và chế biến rau quả sau thu hoạch là vấn đề đang được quan tâm. Một mặt chúng ta khai thác tối đa kinh nghiệm cổ truyền quí báu, một mặt cũng cần kết hợp với các phương pháp công nghệ tiên tiến để đáp ứng những đòi hỏi ngày càng cao của người tiêu dùng trong và ngoài nước.

1.2 Các biến đổi xảy ra trong quá trình xử lý và bảo quản rau quả

Quá trình công nghệ sau thu hoạch rau quả bao gồm các khâu: thu hái,vận chuyển đến nơi tập kết, xử l , đóng gói, vận chuyển đến nơi bảo quản, bảo quản, xuất hàng.

Sau khi thu hái, rau quả vẫn tiếp tục các hoạt động sống của chúng, đó là sự thở, sự bốc hơi, sự tỏa nhiệt… Tuy vậy, sự tổng hợp các chất đã kết thúc và khả năng chủ động đề kháng với bệnh hại cũng giảm đáng kể từ khi rau quả bị tách ra khỏi môi trường sống.

1.2.1 Hô hấp

Hô hấp là một quá trình sinh l được duy trì từ đầu đến cuối quá trình công nghệ sau thu hoạch. Trong điều kiện có khí oxi, trong rau xảy ra quá trình hô hấp hiếu khí :

C6H12O6 + 6O2 = 6CO2 + 6H2O + 674 Kcal

Sản phẩm của hô hấp hiếu khí là khí cacbonic, nước và nhiệt. Nếu bảo quản rau trong thùng kín hoặc túi chất dẻo hàn kín miệng thì hơi nước tích lũy lại đọng trên bề mặt sản phẩm và bao bì, nhiệt tích lũy lại làm cho sản phẩm nóng lên, đồng thời làm lượng khí CO2 tăng lên trong lúc hàm lượng khí O2 giảm đi. Tình trạng ẩm và nóng rất có lợi cho sự phát triển của vi sinh vật, dẫn đến hư hỏng rau quả, làm mất giá trị hàng hóa. Sự thiếu hụt O2 làm chậm lại quá trình hô hấp hiếu khí nhưng lại thúc đẩy sự hô hấp yếm

1.2.2 Các biến đổi thành phần hóa học

Trong thời gian bảo quản, hầu hết các thành phần hóa học của quả đều bị biến đổi như vị ngọt, vị chua, mùi thơm, hợp chất khoáng …do tham gia quá trình hô hấp hoặc do hoạt động của enzym. Sự thay đổi này tùy thuộc vào từng loại rau quả khác nhau.

Gluxit là thành phần thay đổi mạnh nhất. Dưới tác dụng của các enzym hàm lượng tinh bột giảm do quá trình đường hóa. Hàm lượng đường tổng số tăng hoặc giảm trong quá trình bảo quản tùy thuộc từng loại rau quả, nhưng hình chung lượng đường lại tăng đến giá trị cực đại nhất định rồi lại giảm xuống.

Hoạt động của enzym có tác dụng trực tiếp đến sự phân giải của các gluxit: hemicenluloza thủy phân thành đường: protopectin thủy phân thành pectin hòa tan làm cho quả mềm dần. Ngoài ra, các chất hữu cơ khác như acid, vitamin đều có thể giảm khi kéo dài thời hạn bảo quản.

Sự sụt giảm lượng acid tổng số là do tiêu hao trong quá trình hô hấp và quá trình decacboxyl hóa. Hàm lượng acid giảm cùng với sự giảm tinh bột và sự gia tăng lượng đường làm tăng trị số pH và độ ngọt của quả.

Hàm lượng vitamin C giảm mạnh trong quá trình bảo quản đặc biệt những quả bảo quản lâu. Sự giảm vitamin C do quá trình khử xảy ra trong tế bào.

Các chất màu được hình thành hoặc biến đổi từ dạng này sang dạng khác. Ví dụ: clorophyl chuyển thành caroten …tạo nên màu sắc của quả chín.

Hàm lượng tannin giảm nhanh trong quá trình chín làm thay đổi vị của quả.

Hương thơm được sản sinh gồm: aldehyd, rượu, este, lacton, tecpen và hợp chất lưu huỳnh….

Tốc độ biến đổi các thành phần hóa học tỷ lệ thuận với cường độ hô hấp.

1.2.3 Sự bốc hơi

Sự bốc hơi làm mất nước là nguyên nhân chính dẫn đến giảm khối lượng rau. Hệ thống biểu bì có tác dụng hạn chế sự bốc hơi, nếu bị tổn thương sẽ gây ra nhiều hậu quả xấu. Hệ thống này càng chắc, càng dày càng tạo điều kiện cho rau tự bảo quản tốt hơn. Khi chọn giống, lúc canh tác, lúc thu hái… cần phải chú đặc điểm này để chủ động phát huy khả năng vốn có của hàng hóa. Để ngăn chặn hiện tượng này, có thể áp dụng các biện pháp xử l (tráng màng, bao gói…) hoặc khống chế môi trường ( khống chế độ ẩm, tuần hoàn không khí…).

* Bên cạnh đó còn có những nguyên nhân ngoại lai có tác động không kém phần quan trọng, đó là các yếu tố về môi trường, các tác động vật l và sự hoạt động của vi sinh vật.

- Đối với rau tươi, vi sinh vật gây nên thối rữa và những biểu hiện hư hỏng khác. Rau tươi có hàm lượng nước cao, có nhiều dinh dưỡng, bị bám bụi, bẩn trong quá trình chăm sóc, thu hái, đây là những điều kiện rất tốt cho vi sinh hoạt động. Trong các loại hình vi sinh vật thì nấm mốc và vi khuẩn là hai mối nguy hại chính, đặc biệt là nấm mốc. Chúng tấn công vào bề mặt của rau quả, lợi dụng những hư hỏng do tác động sinh l và tác động vật l gây ra, ăn sâu vào trong mô tế bào và phá hoại triệt để đối tượng.

Trong quá trình sinh sôi nảy nở, vi sinh vật tiết ra các chất độc hại, do đó không những chỉ làm biến đổi các tính chất ban đầu của rau mà còn làm cho rau trở nên nguy hiểm đối với sức khoẻ của người sử dụng.

- Các tác động vật l gây ra bởi va chạm cơ học lúc thu hái (ném, rụng, quăng quật, sứt vỡ…), lúc vận chuyển (nhồi xóc, chèn ép…) lúc xử l và bảo quản.

Hiện tượng thường gặp là bầm giập. Những vết bầm giập có khi không phát hiện được lúc xử l nhưng để lại dấu vết rõ rệt lúc bảo quản, sau khi đóng gói. Chỗ bị tổn thương cơ học là cửa mở cho vi sinh vật tiến vào bên trong của rau. Các vết cắt (ở gốc, ngọn, cuống…) cũng như vậy.

Môi trường xấu có tác dụng thúc đẩy quá trình hư hỏng của rau thông qua việc kích thích các quá trình sinh l và sự xâm nhập, phát triển của vi sinh vật.

1.3 Các phương pháp xử lý sau thu hoạch

1.4 Các phương pháp bảo quản rau quả tươi

Từ nhiều thế kỷ nay, con người đã biết bảo quản rau quả tươi bằng nhiều phương pháp thông thường không dùng đến máy móc, thiết bị như vùi trong cát, để trong hầm, đựng trong bao kín,… Nhưng các cách này chỉ tồn trữ tạm thời, thời hạn và chất lượng rau quả bảo quản phụ thuộc nhiều vào điều kiện khí hậu, thời tiết bên ngoài.

Từ những năm đầu của thế kỷ XX, khi những nghiên cứu về các biến đổi của rau quả và các chế độ bảo quản tối ưu được áp dụng trong thực tiễn có kết quả thì thiết bị, máy móc và kho tồn trữ nhằm đáp ứng các yêu cầu bảo quản cũng ra đời.

Tuy nhiên, cũng như các ngành công nghiệp khác, song song với việc áp dụng các phương pháp mới và các kho hiện đại, vẫn rất phổ biến các phương pháp và kho tồn trữ đơn giản.

1.4.1 Bảo quản ở điều kiện thường

Để tồn trữ ngắn ngày rau quả tươi, người ta dùng kho thường, nghĩa là không có lạnh hoặc bất kỳ cách xử l nào khác ngoài hệ thống thông gió.

Thông gió tự nhiên xảy ra theo nguyên tắc đối lưu nhiệt. Không khí nóng nhẹ nên di chuyển lên trên trong khi không khí lạnh nặng hơn chuyển xuống dưới, gây ra sự tự hút, thải. Tốc độ chuyển động của không khí tùy thuộc vào chênh lệch áp suất:

V = f (Dp) = f(h. Dg) Trong đó:

v: tốc độ chuyển động của không khí, m/s

Dp: chênh lệch áp suất , kg/m2

h: chiều cao giữa miệng hút và miệng đẩy, m

Dg: chênh lệch khối lượng của không khí lạnh bên ngoài và không khí nóng bên trong, kg/m3

Vì Dg nhỏ và h không thể quá cao nên tốc độ thông gió tự nhiên nhỏ, không đảm bảo sự thông gió tốt. Do vậy, cần có thông gió cưỡng bức.

Thông gió tích cực đảm bảo không khí thổi vào qua từng cá thể rau quả, làm cho chúng nhanh nguội, nhiệt độ đều trong toàn kho và do đó có thể tăng khối lượng rau quả xếp trong kho tồn trữ.

Ngày nay các kho bảo quản rau quả thông gió cưỡng bức thường có sức chứa 1000 tấn. Nguyên liệu trong kho có thể đổ đống (khoai tây, cà rốt, dứa…) hay đựng trong thùng thưa, sọt rồi xếp thành chồng. Đống hay chồng cao khoảng 4m (có phân cách để rau quả không bị giập do bị đè). Khối lượng rau quả chứa trong kho có thể tính theo kích thước kho và chiều cao chứa đựng.

Khối lượng chiếm chỗ ( kg/m3) của một số rau quả: Khoai tây 650-700

Cà rốt, củ cải 550-600 Cải bắp 350-450

Hành tây 550-600

Chuối quả 550-630

Chuối buồng 300-350

Phòng kho có thông gió cưỡng bức thường cao 4,5-4,8 m.

Rãnh hút gió ở dưới sàn nhà có khe hở ( rộng 2cm ). Sử dụng quạt ly tâm có áp suất trung bình với lưu lượng 50 cm3 không khí/1 tấn nguyên liệu trong 1 giờ, nghĩa là lưu lượng quạt cần đảm bảo thay đổi không khí trong phòng 20-30 lần/1giờ. Không khí ngoài trời do quạt đẩy vào phòng còn không khí từ phòng ra ngoài hoặc qua ống thải tự nhiên hoặc bằng quạt hút.

1.4.2 Bảo quản ở nhiệt độ lạnh

Lạnh là phương tiện tồn trữ rau quả tươi vừa xưa nhất vừa phổ biến nhất.

Kho lạnh (hay kho mát) để tồn trữ rau quả tươi là nhà một tầng trên mặt đất. Ngoài các phòng tồn trữ, kho còn có phòng máy, các phòng đóng gói và phụ trợ. Kích thước phòng rộng hẹp khác nhau, thường có dung lượng từ vài chục tấn đến vài trăm tấn. Tường, trần, và sàn nhà đều phải cách nhiệt tốt, chiều cao phòng thường là 6-7 m. Từ những năm sáu mươi, người ta đã xây dựng các kho lạnh tiền chế vừa nhẹ, rẻ lại lắp ráp nhanh, thay thế các cấu trúc bêtông nặng nề và tốn kém.

Nhiệt độ không khí bên trong các phòng tồn trữ được điều chỉnh từ -5oC đến +15oC, và có thể có hoặc không có hệ thống kiểm soát khí quyển.

Rau quả tươi tồn trữ trong kho lạnh không nên để bị tác động của sự thay đổi nhiệt độ đột ngột, gây đọng nước dễ làm hư hỏng rau quả. Tốt nhất, sự tăng giảm nhiệt độ là 4- 5oC/1ngày đêm. Nếu vì nguyên nhân nào đó, nhiệt độ phòng tồn trữ xuống quá thấp thì phải có biện pháp nâng nhiệt độ lên từ từ, không được chuyển nguyên liệu sang phòng âm vì có thể làm đen, nẫu rau quả.

Chế độ tồn trữ rau quả tươi

Loại rau quả

Nhiệt độ,oC

Độ ẩm tương đối, %

Thời hạn tồn trữ

Cà chua xanh

9-10

85-90

4-6 tuần

Cà chua chín

1-3

85-90

3-6 ngày

Dưa chuột

7-10

90-95

10-14 ngày

Cà rốt

0-1

90-95

4-6 tháng

Khoai tây

3-10

85-90

2-4 tháng

Khoai lang

13-16

80-85

4-6 tháng

Khoai sọ

7-10

85-90

2-4 tháng

Khoai mỡ

11,5-12

90-95

1-2 tuần

Cà tím

7-10

85-90

7-10 ngày

Bí đao xanh

0-4

85-90

10-14 ngày

Cam chanh

2-4

85-90

4-5 tháng

Bưởi

5-7

85-90

13-17 tuần

Sầu riêng

4-6

85-90

6-8 tuần

Thanh long

2-4

85-90

2-4 tuần

Chanh xanh

13-15

85-90

1-4 tháng

Chanh chín

0-5

85-90

3-6 tuần

Dứa xanh

11-13

85-90

3-4 tuần

Dứa chín

7-9

85-90

3-4 tuần

Chuối xanh

12-14

85-90

110-20 ngày

Chuối chín

11-13

85-90

5-10 ngày

Xoài

7-9

85-90

4-7 tuần

Đu đủ

7-10

85-90

2-3 tuần

Ổi

8-10

85-90

3-5 tuần

Mít

10-13

85-90

5-7 tuần

Dưa hấu

2-4

80-85

2-4 tuần

1.4.3 Bảo quản bằng khí quyển điều chỉnh

A. Bảo quản trong điều kiện kiểm soát thành phần không khí (Controled Atmosphere-CA)

Là phương pháp bảo quản trong điều kiện thành phần môi trường khí được chủ động kiểm soát, điều chỉnh, khác với khí quyển bình thường.

Ta đã biết khí CO2 và O2 có tác dụng trực tiếp lên các quá trình sinh l , sinh hóa của rau quả, mặt khác trong khí quyển bình thường có chứa khoảng 21%O2, 0,03% CO2, còn lại gần 79% N2 và các khí khác, vì vậy khi bảo quản ở điều kiện bình thường với hàm lượng CO2 và O2 như trên thì cường độ hô hấp hiếu khí chắc chắn sẽ rất cao làm cho rau quả nhanh chín sau thu hoạch.

Người ta đã thử bảo quản rau quả tươi trong điều kiện hạ thấp nồng độ O2 xuống dưới 21% và tăng hàm lượng CO2. Từ công thức tính cường độ hô hấp ta nhận thấy: nếu nồng độ khí CO2 tăng thì cường độ hô hấp giảm, dẫn đến việc làm chậm các quá trình sinh l , sinh hóa xảy ra trong tế bào rau quả. Kết quả cho thấy thời gian bảo quản tăng.

Ảnh hưởng của CO2 và O2 lên các quá trình sinh l của rau quả rất khác nhau.

Ảnh hưởng của O2: khí O2 tác dụng hóa học với các thành phần có trong nguyên liệu và đóng vai trò quan trọng nhất đối với quá trình hô hấp. Khi giảm nồng độ O2 xuống dưới 21% cường độ hô hấp cũng giảm dần, nhưng khi giảm đến mức nào đó sẽ xảy ra quá trình hô hấp yếm khí. Đối với phần lớn các loại rau quả khi nồng độ O2 giảm dưới 2-3 % thì hô hấp yếm khí bắt đầu xảy ra. Hàm lượng O2 giảm quá mức cũng có thể làm cho hàm lượng vitamin giảm. Các loại nấm bệnh phát triển chậm khi giảm lượng O2 đến 3% và không có CO2.

Anh hưởng của CO2: khí CO2 trong môi trường bảo quản ảnh hưởng đến sự trao đổi chất. Khi nồng độ CO2 cao thì độ chua của rau quả tăng do ở trong bóng tối CO2 được hấp thu và cố định trong tổ chức tế bào rau quả, từ đó tạo thành các acid hữu cơ.

Đối với nấm bệnh, khí CO2 có nồng độ trên 20% có thể hạn chế sự phát triển của các loại nấm. Sự ức chế đó càng tăng khi nhiệt độ bảo quản càng thấp. Mỗi loại nấm bệnh bị ức chế ở một giá trị nồng độ CO2 khác nhau như: Trichoterium, Rhizopus, Botrytis chỉ bị ức chế ở nồng độ CO2 = 10%, trong khi đó nấm Penicillium glaucum và Fuzarium còn có thể phát triển được ở cả nồng độ CO2 = 60%.

Phương pháp điều chỉnh nồng độ O2 và CO2 trong môi trường bảo quản:

Để tạo ra nồng độ O2 và CO2 thích hợp có thể thực hiện theo hai phương pháp: tự nhiên và nhân tạo.

Phương pháp tự nhiên: dựa vào quá trình hô hấp tiêu thụ O2 và nhả CO2. Phương pháp này được thực hiện bằng cách điều chỉnh sao cho hàm lượng O2 và CO2 trong môi trường bảo quản thay đổi khác đi so với hàm lượng của chúng trong khí quyển nhưng tổng hàm lượng CO2 và O2 trong môi trường bảo quản vẫn bằng tổng hàm lượng CO2 và O2 trong khí quyển. Khi nồng độ O2 hạ đến nồng độ mong muốn thì giữ nguyên và cho dòng khí đã điều chỉnh thành phần di chuyển liên tục vào, ra phòng bảo quản.

- Ưu điểm: phương pháp này đơn giản, rẻ tiền, dễ ứng dụng.

- Nhược điểm: quá trình điều chỉnh kéo dài, việc kiểm tra thường xuyên trong quá trình bảo quản khó thực hiện.

Phương pháp nhân tạo: dùng khí N2 cho vào trong phòng hoặc cho không khí đã rút bớt khí O2 đến nồng độ cho phép bằng cách cho không khí tiếp xúc với khí mêtan hoặc propan. Nồng độ CO2 được điều chỉnh theo phương pháp tự nhiên nghĩa là lợi dụng CO2 thải ra từ hô hấp và dùng phương pháp hấp thu CO2 bằng NaOH hoặc Ca(OH)2, hoặc etanolamin khi nồng độ CO2 tăng quá hàm lượng cần thiết.

Nhìn chung, phương pháp bảo quản trong môi trường có kiểm soát thành phần khí quyển (CA) cho hiệu quả tốt, thời hạn bảo quản dài. Trong thời gian bảo quản, chất lượng rau quả hầu như không đổi. Nhưng có nhược điểm lớn là phức tạp, đòi hỏi sự chú đặc biệt trong đầu tư xây dựng cũng như trong vận hành kho bảo quản. Tính ổn định của chế độ bảo quản không cao, phụ thuộc không những vào giống, loại mà còn vào thời vụ, điều kiện và địa bàn phát triển của nguyên liệu rau quả.

Do có nhiều phức tạp nên phương pháp bảo quản CA chưa được ứng dụng rộng rãi trong thực tế.

B. Bảo quản trong điều kiện thành phần môi trường không khí thay đổi (MA):

Dùng túi chất dẻo như Polyethylen (PE), Polyvinyl Cloride (PVC)… để đựng và bảo quản. Trong các túi kín, khí quyển của túi thay đổi do hô hấp của quả bên trong.

Tùy theo lượng chiếm chỗ của rau quả so với thể tích túi, độ chín của quả, nhiệt độ môi trường và tính thấm của túi mà sự hô hấp, sự bốc hơi cũng như thời gian bảo quản khác nhau.

Tính thẩm thấu của các màng khác nhau tùy thuộc vào loại màng và độ dày của màng. Hiện nay người ta thường sử dụng một số loại bao bì để bảo quản rau quả tươi dài ngày như: bao bì có độ thấm oxy OTR( oxygen transmission rate), PE (polyethylen), butadien styren có đục lỗ, HDPE ( high density polyethylen) film, LDPE ( low density polyethylen) film, clysar-shrink film.

Bao OTR2000 và OTR4000 là loại bao bì có tính thấm khí O2 với lượng 2000ml/m2/giờ và 4000ml/m2/giờ, đồng thời giảm thiểu lượng ethylen và giữ lại khí CO2 trong bao bì, độ ẩm tương đối của không khí trong bao bì luôn ổn định ở khoảng 90%, không phụ thuộc vào môi trường bên ngoài. Do vậy, khi bảo quản bằng loại bao bì này có thể ức chế được cường độ hô hấp nhưng không làm cho rau quả hô hấp hiếu khí, kiềm hãm được các quá trình sinh l -sinh hóa xảy ra trong tế bào rau quả, giữ cho chất lượng và màu sắc của chúng không bị biến đổi nhiều so với trước khi bảo quản.

Bao PE và Butadien styren đục lỗ, có khả năng điều hòa khí quyển chung quanh quả trong bao bì nhằm hạn chế cường độ hô hấp của trái. Mức độ thấm khí qua bao bì phụ thuộc số lỗ trên bề mặt bao, độ ẩm tương đối của khí quyển trong bao phụ thuộc vào môi trường bên ngoài. Chính vì vậy cần phải xác định số lỗ trên một diện tích bề mặt nhất định phù hợp với từng loại rau quả cần bảo quản.

Màng Polyethylen cho O2, dầu mỡ thấm qua, màng Polyvinyl Cloride không cho hơi nước, không khí, mỡ và nước muối đi qua.

Máy đóng gói:

Sản phẩm theo hệ thống băng tải sẽ được đưa vào máy đóng gói. Tại đây, sản phẩm sẽ được đóng túi, hút chân không, nạp gas.

Máy có 11 chương trình được cài đặt sẳn, tốc độ đóng 8 túi/1 phút, độ chân không 27 mmHg.

1.4.4 Bảo quản bằng hóa chất

Biện pháp tốt nhất là kéo dài thời hạn tồn trữ rau quả tươi hiện nay là hạ thấp nhiệt độ môi trường tồn trữ, kết hợp với điều chỉnh khí quyển tồn trữ, làm chậm lại quá trình sinh lý – sinh hoá xảy ra trong rau quả.Tuy nhiên, để tồn trữ rau quả tươi mà không có phương tiện tồn trữ lạnh, hoặc trong trường hợp chỉ dùng riêng nhiệt độ thấp không giải quyết được đầy đủ các yêu cầu của quá trình bảo quản (nảy mầm, thối mốc…), biện pháp sử dụng hoá chất sẽ được dùng trong trường hợp này.

Trong thực tế, người ta vẫn thường sử dụng một số loại hoá chất ở những liều lượng khác nhau nhằm kéo dài thời gian bảo quản thực phẩm. Đối với rau quả tươi, một số loại hoá chất có khả năng ức chế sinh trưởng, tức làm chậm quá trình phát triển sinh l . Loại hoá chất khác lại có khả năng thẩm thấu sâu vào màng tế bào vi sinh vật, tác dụng với protein của chất nguyên sinh, làm tê liệt hoạt động sống của tế bào, và do đó vi sinh vật ngừng hoạt động. Để kéo dài thời gian bảo quản của hoa quả tươi chủ yếu dựa vào khả năng tiêu diệt vi sinh vật của các loại hoá chất này.

Nhược điểm của việc sử dụng hoá chất như là chất bảo quản là hoá chất có thể làm biến đổi phần nào chất lượng của rau quả, tạo mùi vị không tốt. Quan trọng hơn có thể gây hại sức khỏe con người.

Hoá chất được sử dụng để bảo quản thực phẩm nói chung, rau quả tươi nói riêng cần đáp ứng các yêu cầu sau:

+ Diệt vi sinh vật ở liều lượng thấp dưới mức nguy hiểm cho con người.

+ Không tác dụng với các thành phần trong thực phẩm để dẫn tới biến đổi màu sắc mùi vị làm giảm chất lượng sản phẩm.

+ Không tác dụng với vật liệu làm bao bì hoặc dụng cụ thiết bị công nghệ.

+ Dễ tách khỏi sản phẩm khi cần sử dụng.

Tuy nhiên, ít khi có loại hoá chất nào lại có thể thoả mãn tất cả những yêu cầu trên cho nên cần tìm hiểu tính chất hoá học l học, mức độ độc hại tác dụng của từng loại hoá chất để đảm bảo đồng thời chất lượng bảo quản và an toàn thực phẩm.

Một số hoá chất không độc hại có thể được sử dụng như những chất chống lão hoá, làm chậm quá trình chín, phòng trừ nấm bệnh gây hư hỏng rau quả như : Topsin-M, CO2, SO2, KMnO4, Benomyl 0.05% …

* Topsin-M:

Ở Nhật, từ năm 70 đã sản xuất và sử dụng chế phẩm mang tên Topsin-M (metyl tiophalat C12H24N4O4S2). Chế phẩm này ở dạng bột màu đất sét khó tan trong nước tan trong dung môi hữu cơ (axetol, clorofoc, metanol) nên được sản xuất ở dạng 70% với các chất tạo nhũ tương ở trong nước. Topsin-M 70% là chất diệt nấm mạnh và chống các bệnh thực vật trong nông nghiệp.

Tính chất của Topsin -M như sau:

- Tác dụng nhanh, hiệu quả cao trong thời gian dài sử dụng ở nồng độ rất thấp nên không làm hại thực vật.

- Thấm vào nguyên liệu tốt, diệt vi sinh vật tốt, phổ sử dụng rộng với nhiều loại nấm khác nhau; không độc và không hại da cho người sử dụng.

Trường Đại học Bách Khoa Hà Nội đã dùng chế phẩm này để bảo quản chuối và cam tươi dài ngày cho kết quả tốt, hạn chế các loại nấm mốc ngay trong điều kiện độ ẩm rất cao (trong túi polietylen đựng quả). Nồng độ dung dịch sử dụng là 0.1%, tiêu tốn cho một tấn cam hay chuối là 10 – 20g Topsin-M. Từ đó, Topsin-M được dùng rộng rãi ở Việt Nam.

* Sunfit hoá – bảo quản bằng anhydrit sunfurơ:

Như đã biết, khí sunfurơ hay anhydric sunfurơ (SO2) là một loại chất sát trùng mạnh và có tác dụng diệt các vi sinh vật làm hư hỏng rau quả. Tác dụng bảo quản của anhydric sunfurơ ở nhiệt độ trung bình thể hiện khi nồng độ là 0.05 – 0.20% tính theo khối lượng sản phẩm. Một trong các điều kiện cơ bản để SO2 có tác dụng bảo quản là độ acid

Trong môi trường kiềm trung tính SO2 không có tác dụng, vì vậy không nên dùng SO2 để bảo quản nhiều loại rau không có acid. Những loại quả trong thành phần chứa nhiều acid hữu cơ tự nhiên chính là đối tượng thích hợp nhất cho việc bảo quản bằng phương pháp sunfit hóa. Độ acid của quả nguyên liệu càng cao, nồng độ SO2 cần thiết sử dụng để sunfit hóa có hiệu quả càng thấp. Với các loại rau trong một số trường hợp người ta chỉ sunfit hóa cà chua và dưa bở.

SO2 là chất khí không màu, mùi hắc của lưu huỳnh cháy nặng hơn không khí 2.25 lần.

Có hai phương pháp: sunfit hóa khí và sunfit hóa ướt.

+ Phương pháp ướt:

SO2 được nạp vào bình chứa và cho trực tiếp vào sản phẩm rau quả cần bảo quản. SO2 dễ tan trong nước lạnh (nhiệt độ tăng thì độ tan giảm đi rất nhanh). Do đó dung dịch SO2 được chuẩn bị sẵn trong nước lạnh với nồng độ 4,5 – 5,5% để hòa lẫn vào sản phẩm lỏng hay quả nghiền.

Nồng độ SO2 cho phép 0.12 –0.2% trong sản phẩm.

Phương pháp này ít kinh tế hơn vì tốn sức lao động và cần nhiều thùng chứa hay bể lớn.

+ Phương pháp khô:

Xử l hóa động trong thùng chứa SO2 và đặt trong các phòng kín có cấu tạo đặc biệt.

SO2 được nạp trực tiếp từ bình thép hay điều chế tại chỗ bằng cách đốt lưu huỳnh ngay trong phòng (phương pháp xông khói).

Khi xông khói khí SO2 sẽ chiếm đầy thể tích phòng và thấm qua bề mặt quả vào trong, do đó có tác dụng sát trùng.

Các phương pháp trên đều có hiệu quả kỹ thuật khử trùng rau quả như nhau.

Acid sunfurơ dễ dàng kết hợp với các sắc tố thực vật, nhất là các chất màu antoxian của rau quả để tạo thành các phức chất mới không màu. Vì vậy khi sunfit hóa các quả có màu đỏ, xanh và các màu khác, thường làm cho quả mất màu. Phản ứng này xảy ra theo chiều thuận nghịch và sau khi tách SO2 màu của sản phẩm quả lại được khôi phục.

Vì acid sunfurơ là một chất khử mạnh nên ngăn cản các quá trình oxi hóa trong quả và nói riêng là quá trình oxi hóa mang đến sự hóa hủy acid ascobic. Do đó SO2 là phương tiện rất tốt để bảo vệ vitamin C có trong sản phẩm.

1.4.5 Bảo quản bằng màng

Có nhiều loại màng bao đã được sử dụng trong quá trình bảo quản rau quả. Các loại màng bao thường được sử dụng.

+ Màng Lipit.

+ Guar gum.

+ Màng bao Chitosan (C6H13NO5)

Chitosan có trong cấu trúc tự nhiên của vỏ tôm, mai cua… ,chitin – sau khi tách chiết được diacetyl hoá với kiềm hoặc được enzim hoá bằng một chủng enzim đặc biệt sẽ cho chitosan. Chitosan là một polyme sinh học có hoạt tính sinh học cao, đa dạng,dễ hoà hợp vào cơ thể sinh vật, có tính kháng nấm và khả năng tự phân huỷ, khi tạo thành màng mỏng có tính bán thấm chống nấm… nên được ứng dụng trong nhiều lĩnh vực khác như y học, mỹ phẩm, bảo vệ môi trường , bảo quản rau quả tươi…

Trong thực tế, chitosan thường được chế biến ở dạng bột hoặc vảy mịn, trong môi trường thích hợp sẽ hoà tan, tạo ra dung dịch có độ nhớt độ dính cao, có khả năng đông tủa các hạt vô cơ cũng như thành phần hữu cơ khác. Tuỳ theo từng mục đích khác nhau mà người ta tạo ra các dẫn xuất khác nhau của chitosan, chúngcó khả năng tạo ra các màng mỏng trong suốt, bền vững, có tính bán thấm, tính kháng nấm vô hại với người và môi trường

+ Carboxylmethyl chitosan.

+ Carboxylmethyl cenllulose (CMC)

CMC là chất có dạng bột hoặc dạng xơ màu trắng, không vị không mùi không độc hại. Thông thường người ta dùng muối natri của Carboxylmethyl cenllulose để dễ hoà tan trong nước và trở thành thể keo trong suốt, độ nhớt cao. Dung dịch trung tính hoặc kiềm yếu có thể cất giữ trong thời gian lâu mà không bị biến chất. Ở nhiệt độ thấp và dưới ánh nắng cũng vẫn ổn định, ở nhiệt độ cao trên 80oC có thể làm cho độ nhớt dung dịch giảm.

Carboxylmethyl cenllulose hoá nâu ở 180-225oC và hóa than ở 210-250oC. Hoà tan trong nước lạnh và nước ấm, hấp phụ ẩm độ cao và có thể gia tăng trọng lượng bản thân bằng cách hấp thụ nước. Khối lượng riêng xốp nằm trong khoảng 0.4-0.8g/ml.

Carboxylmethyl cenllulose được ứng dụng nhiều trong công nghệ thực phẩm làm chất tạo nhũ, tạo bọt, chất ổn định; trong công nghệ sản xuất chất tẩy rửa; trong công nghiệp dệt; làm vecni cho giấy; trong dược phẩm làm chất kết dính, chất ổn định và chất độn; làm màng bao sinh học trong công nghệ bảo quản rau quả.

Sau khi được nhúng và làm khô trên trái, màng bao sẽ hạn chế sự trao đổi khí giữa quả và môi trường không khí bên ngoài, làm hạn chế sự hấp thụ O2 của quả dẫn đến làm giảm cường độ hô hấp và sự sản sinh những chất khí có hại như ethylen nên có thể trì hoãn được sự chín của quả.

Khả năng sử dụng các loại màng bao còn được phối hợp với các acid hữu cơ ( acid ascorbic, acid benzoic, acid citric, acid sorbic..) các chất chống oxy hóa hoặc các thuốc diệt nấm (Benomyl, Thiobendazole…)

1.4.6 Bảo quản bằng phương pháp chiếu xạ

Những kết quả nghiên cứu về khả năng ứng dụng bức xạ các chất đồng vị phóng xạ trong công nghiệp thực phẩm, đặc biệt là để bảo quản, đã có từ gần 50 năm nay nhưng ở thời gian đầu không được triển khai trong thương mại do các đồng vị phóng xạ đắt và hiếm, và do người tiêu dùng ngại. Nhưng đến năm 1991 đã có 37 nước trên thế giới cho phép chiếu xạ khoảng 40 loại thực phẩm từ hạt, gia vị, rau quả tươi đến thịt, trong đó 24 nước đã thương mại hóa phương pháp ứng dụng này như Mỹ, Liên Xô cũ, Canada, Anh, Pháp, Nhật Bản, Trung Quốc, Ấn Độ, Nam Triều Tiên, Thái Lan,… Năm 1989, Bộ y tế Việt Nam đã cho phép tiêu thụ 7 loại thực phẩm chiếu xạ như khoai tây, hành tây, tỏi, ngô hạt, cá khô, đậu xanh và ớt bột. Hội nghị Quốc tế Tại Giơnevơ 1980 do Tổ chức Nông Lương quốc tế, Tổ chức Y Tế quốc tế, Tổ chức Năng Lượng Nguyên Tử quốc tế đã kết luận về tính không độc hại của thực phẩm chiếu xạ.

Liều hấp thu 10 kGy tương ứng với lượng nhiệt làm tăng 2,4 oC của một lít nước. Do vậy sự thay đổi gây ra do chiếu xạ còn nhỏ hơn do nhiệt.

Khi chiếu xạ, thực phẩm không gây ra độc tố, không làm tăng tính độc hay gây bệnh của vi sinh vật, mà còn làm giảm lượng vi sinh vật để kéo dài thời hạn tồn trữ thực phẩm. Sự thay đổi dinh dưỡng do bức xạ không lớn hơn do các phương pháp khác:

Liều thấp: (< 1 kGy) : tổn thất dinh dưỡng không đáng kể

Liều trung bình ( 1-2 kGy): mất một số vitamin nếu có không khí trong thực phẩm Liều cao (10-50 kGy): tổn thất vitamin. Nhưng nếu chiếu ở nhiệt độ thấp và không

có không khí thì giảm đáng kể sự mất mát vitamin.

Để thiết kế một nhà máy sản xuất thực phẩm có sử dụng chiếu xạ thì phải cần đạt các yêu cầu sau:

- Chất phóng xạ sử dụng cho sản xuất phải ở mức tối thiểu.

- Hiệu quả kỹ thuật của chất phóng xạ này trong xử l thực phẩm là cung cấp liều lượng hợp l cho mỗi đơn vị thực phẩm.

- Người công nhân sẽ không bị khống chế trong quá trình hoạt động của nhà máy cũng như khi xảy ra sự cố.

Nguồn phóng xạ:

Nguồn phù hợp cho thực phẩm được chiếu xạ thì không phải được làm từ nguyên liệu phóng xạ tan rã ở liều lượng phù hợp mà chúng được hình thành từ máy móc điện tử. Các electron gia tốc được tác động trực tiếp hoặc tác động qua lại với một mục tiêu phù hợp để sản sinh ra chùm photon năng lượng cao. Những photon này gọi chung là tia X để phân biệt với những photon phóng xạ tia Y. Một sự khác biệt giữa tia phóng xạ và nguồn từ máy móc :

+ Nguồn từ máy móc là một động cơ có thể tắt khi không được còn cần nữa.

+ Trong khi đó, tiến trình phóng giải của tia phóng xạ thì không thể khống chế như vậy được.

Do vậy, sự hoạt động liên tục của nguồn phóng xạ sẽ được tiếp tục nếu quá trình mang lại lợi ích về kinh tế. Mặt khác, vốn đầu tư cho nguồn máy móc thì sẽ không có lợi ích về kinh tế khi nhà máy tạm thời không hoạt động.

Nguồn phóng xạ nguyên tử:

Hiệu quả của nguồn chất phóng xạ phụ thuộc không chỉ vào số lượng chất phân rã mà còn vào năng lượng và phần vi tử tự nhiên sản sinh ra trong quá trình phân rã. Tuy nhiên, số lượng chất phóng xạ được xác định như một phương tiện để so sánh kích cỡ của nguồn được hình thành khi sử dụng lượng chất phóng xạ giống như vậy. Nói chung, một nguồn 37 PBq là cần thiết để xử l 10 tấn thực phẩm trong 1 giờ với liều lượng 25 KGy.

Co60 thông thường được sử dụng như là một đồng vị nguyên tử nhân tạo được sản sinh từ lượng lớn các chất có liên quan bằng notron phóng xạ Co59 trong một nhân tố hạt nhân mà cung cấp một sự thay đổi các nơtron chậm. Năng lượng thấp của tia phóng xạ g đã đạt được mức độ khả quan về sự giống nhau về chất phóng xạ và ít thẩm thấu hơn Co60. Độc chất phóng xạ Cs137 yêu cầu sự lắp đặt hệ thống điều khiển hiện đại tiên tiến. Tuy nhiên, hiện nay chất liệu này rẻ hơn Co60.

Nguồn động cơ:

Các máy móc electron gia tốc có thể được sử dụng như những nguồn ion phóng xạ. Các lọai máy này được chia thành 2 phần chủ yếu: một ống đẩy gia tốc và một nguồn điện phù hợp.

Ứng dụng chất phóng xạ:

Dòng electron chỉ có thể hạn chế sự xuyên qua thực phẩm . Vì vậy, vật liệu phải được xem xét trước khi đưa vào lớp mỏng nếu nó được xử l một số lượng lớn hoặc tất cả bề mặt phải được xem xét nếu việc xử l bề mặt được yêu cầu. Bởi vì các electron được chia thành các phần tử nhỏ, dòng electron có thể bị chuyển hướng bởi một nam châm dao động điện lướt qua vật liệu và tiến thẳng đến băng tải. Do có nhiều tia X, g thẩm thấu tự nhiên hơn và quá trình thẩm thấu sẽ xuyên suốt các loại hàng hóa, các gói thực phẩm. Do đó, ta cần phải kiểm tra các vật liệu được chiếu xạ khác nhau để cung cấp liều lượng thích hợp. Tất cả các thành phần của vật liệu được xử l phải nhận được liều lượng tối thiểu để đạt được hiệu quả cần thiết. Liều lượng cao hơn yêu cầu thì sẽ dẫn đến sản phẩm bị hư hỏng, sẽ không cần thiết và lãng phí.

Thiết bị chiếu xạ:

Thiết bị chiếu xạ dùng cho thực phẩm gồm một phòng với tường dày 2m, chứa đựng nguồn chiếu xạ Co60. Sản phẩm sẽ được đưa vào trong phòng chiếu xạ và ra ngoài thông qua hệ thống băng tải. Khi người công nhân vào phòng chiếu xạ thì nguồn chiếu xạ sẽ hạ thấp xuống đáy hồ nước, ở đó nước sẽ hấp thu năng lượng chiếu xạ và bảo vệ người công nhân.

1.4.7 Bảo quản bằng phương pháp xử lý nhiệt

Trong phương pháp này, nhiệt dùng để xử l rau quả có thể là nước nóng, không khí nóng hoặc hơi nước nóng.

Việc xử l nước nóng 46-66oC/3giây-10phút được áp dụng để phòng trừ các bệnh sau thu hoạch trên rau quả. Ví dụ: diệt nấm Phytophthora gây thối nâu bên trái, collectotrichum gây bệnh thán thư trên xoài.

Ứng dụng:

Xử l bằng không khí nóng được sử dụng ở Úc để tồn trữ trái đào ở 35oC trước khi đóng hộp có tác dụng làm chậm quá trình thối.

Dùng thiết bị làm nóng để xử l xoài ở 55oC trong 5 phút để phòng trị bệnh thán thư trên xoài.

Một số bất lợi có thể xảy ra khi xử l nhiệt:

+ Tổn thương nhiệt.

+ Không có hiệu quả đối với tác nhân gây bệnh thứ hai.

+ Thúc đẩy quá trình lão hóa.

+ Có thể làm giảm mùi, màu, vị tự nhiên của rau quả.

1.5 Công nghệ chế biến tối thiểu rau quả

1.5.1 Bảo quản xoài

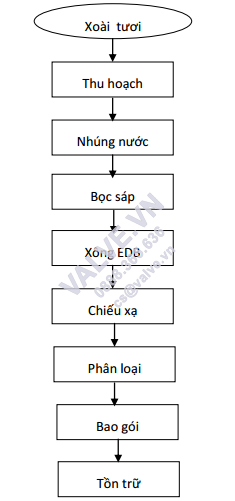

Sơ đồ xử lý:

- Nhúng nước:

Với nước ấm có thể kiểm soát nấm than nếu nhúng trong 5 phút (ở 550C), 15 ph (ở 50 –530C) hay 20 ph (ở 470C). Việc nhúng nước ấm làm tuột màng sáp trên bề mặt xoài và làm sạch đất cát, vết dính. Với các nấm khác ngoài nấm than, phải dùng Benomyl, Thiabendazol, Captan. Ở Nam Phi người ta khuyến cáo dùng dung dịch Benoul, 1g/l để chống bệnh nấm than và thối mém.

Cũng có thể cho ether vào nước nóng để kích thích sự chín .

- Bọc sáp:

Sau khi mất lớp sáp tự nhiên, xoài được bọc lớp sáp nhân tạo để làm giảm quá trình chín, mất nước, kéo dài thời gian tồn trữ. Lớp sáp phải nhẹ, thoáng, thường được dùng là:

- Dung dịch shellac 6% hay dung dịch sáp 7%, chứa 0.25 difenyl, kéo dài thêm 12,5% thời hạn trữ hạn với xoài xanh và 66 –100% với xoài chín sau rấm (so với đối chứng).

- Nhũ tương S có 2,7% chất khô, tăng thời hạn tồn trữ lên 83%.

Nhúng trong parafin nóng 800C trong 10s , giảm cường độ hô hấp và bốc hơi, chất lượng tốt sau 42 ngày ở 100C, độ ẩm 90%.

- Xông hoá chất:

Ở Ấn Độ người ta xông EDB (etylen dibromua) để diệt ruồi quả với liều lượng ~ 28 g/m3 phòng. Ở Nam Phi xông trong 6h với liều 16 mg/l. Ở Mỹ xông EDB ở 210C trong 2h.

- Chiếu xạ:

Xông EDB không tác dụng đến mọt hạt – chiếu xạ có một ảnh hưởng, tuỳ thuộc liều lượng:

0.5kgy : diệt ruồi quả

2.5kGy : diệt mọt hạt

10 – 15kGy : làm chậm chín

12 – 25kGy : tồn trữ ở 25 – 300C được 12 – 13 ngày.

- Phân loại:

Xoài được phân bao theo kích cỡ, độ chín và chất lượng. Ở Mỹ, xoài chia làm ba cấp:

+ Cấp 1 quả hoàn hảo không có sẹo, chấm đen.

+ Cấp 2 quả có thể có vài sẹo và chấm đen ít. Hai cấp này để xuất khẩu.

+ Cấp 3 để sử dụng trong nước.

Quả chín một nửa thì vận chuyển bằng máy bay đến nơi tiêu thụ để đến tay người tiêu dùng trong 27 h. Quả xanh 8–10 ngày sau mới đến độ chín sử dung thì vận chuyển đường bộ.

- Bao gói

Xoài được bọc trực tiếp bằng giấy tẩm hoá chất hoặc trong bao PE đục lỗ. Giấy tẩm hoá chất tốt nhất là giấy sợi tẩm diphenyl (4,5 –6,0 g/m2). Diện tích lỗ so với diện tích túi là 0,4 – 0,6% là thích hợp nhất cho xoài.Ở Mỹ, bao bì bên ngoài là thùng cactông có dung lượng 5,6 kg; 6,4 kg; hay 16–18 kg. Giữa các quả xoài có chèn giấy vụn. Ở Ấn Độ, xoài xuất khẩu còn đựng trong thùng gỗ thưa có dung lượng 17 –18 kg, lót bằng rơm, sát thùng có một lớp giấy báo. Xoài nội tiêu ở Ấn Độ chứa trong sọt tre (hai cái úp vào nhau), tổn thất 16,1% so với hộp cactông là 3,9%.

- Tồn trữ:

Xoài nhạy cảm với lạnh. Khi xoài bị “cảm lạnh”, đầu tiên trên vỏ xuất hiện các vết nâu, rồi các vết này dần loan toàn mặt trái. Hoặc là sau tồn trữ màu sắc, mùi vị ruột quả không bình thường.

Xoài có rất nhiều giống mỗi giống, có chế độ bảo quản riêng. Giống Anphonso là giống xoài xuất khẩu tươi chủ yếu, chất lượng ăn tươi cao mà sản phẩm cũng tốt, có chế độ tồn trữ như sau: Xoài già chưa chín nếu tồn trữ ở 5–6,50C và 85 –90% thì giữ được 7 tuần chưa chín; ở 7–90C tồn trữ trong 4 –6 tuần; ở 9 –100C tồn trữ trong 4 –5 tuần lễ. Sau đó xoài phải rấm mới chín. Nếu giữ 25 – 300C thì sau 12–15 tuần xoài chín, không cần rấm khi hàm lượng CO2 là 7,5% và ở 8 – 100C, xoài xanh tồn trữ 5– 6 tuần.

Với xoài chín hoàn toàn, nếu bảo quản ở 4– 70C thì giữ được hai tuần, nếu chín một phần thì giữ 3–4 tuần.

Dấm chín:

Ở Ấn Độ xoài được dấm trong phòng thông thoáng, không tối hẳn nhiệt độ đồng đều (220C là tối ưu), độ ẩm vừa phải (85 –90%). Nếu trên 260C, xoài có chấm đen trên vỏ và hương ít thơm, nếu độ ẩm cao hơn sẽ chín ép.

Trải một lớp rơm rạ dày 8–10 cm lên sàn kho, xếp một lớp xoài, rồi một lớp rơm rạ 5cm, cứ thế chừng 5–6 lớp xoài tất cả, trên phủ một lớp rơm dày 8–10 cm. Dùng rơm tốt hơn các thứ khác : xoài chín không bị xây xướt, đẹp và đều.

Khi quả chuyển sang màu vàng và hơi mềm là được.

Ở Malaixia dùng CaC2 (đất đèn) đặt trong sọt xoài, xung quanh lót lá chuối. Xoài chín sau 2–3 ngày, đồng loạt nhưng ít thơm.

Người ta còn dùng etylen với nồng độ 5/1000.

Ở Nam Phi xoài rấm 1–2 ngày ở 21–25,50C và 85–90%, thông gió 4h/ lần. Xoài đem chế biến được dùng chất kích thích là ether (nồng độ 0,8/1000) hay C2H2 sinh ra từ CaC2 (6g/ 4,5 -5kg quả ).gói đất đèn (20 –30 g/gói trong giấy báo). Mỗi tấn quả cần 2 –4 kg đất đèn. Trên mặt đống phủ một lớp bao tải hay giấy báo. Sau 24h mở bớt một phần lớp phủ cho thoáng nhiệt và khí thải, khi nào xoài chuyển màu thì mở hết lớp phủ.

1.5.2 Bảo quản nhãn

Hiện nay diện tích trồng nhãn ở nước ta ngày càng tăng cao tại một số tỉnh đồng bằng sông Cửu Long, các tỉnh miền Đông Nam Bộ. Tuy nhiên lượng nhãn này chủ yếu được tiêu thụ trong nước ở dạng tươi, một lượng không lớn xuất tươi và khô sang Trung Quốc. Lượng còn lại cũng khá lớn bị tồn đọng và hư hỏng. Biện pháp bảo quản nhãn lạnh nhãn tươi có xử l bằng khí SO2 đã được áp dụng phổ biến với loại nhãn tiêu da bò. Thời gian bảo quản nhãn sau thu hoạch hiện nay là 14-28 ngày nên chỉ có thể xuất sang Trung Quốc, thời hạn này chưa đáp ứng được nhu cầu đi xa hơn trong thời gian dài hơn.

Bằng phương pháp kết hợp giữa nhiệt độ thấp, bao bì và xử l hóa chất đã kéo dài thời gian bảo quản nhãn lên gấp nhiều lần.

Sơ đồ xử lý:

- Nhãn thu hoạch vào buổi sáng, trời mát không mưa, cây vừa ráo sương là tốt nhất, có thể thu hoạch lúc chiều không có nắng gắt. Độ chín 75-85%. Thời gian chờ vận chuyển không quá 24h trước khi xông SO2.

- Nhãn sau khi thu hái được cắt tỉa phân loại.

- Thời gian xông 30 phút. Sau khi xông thì màu sắc vỏ sáng đẹp hẳn, nấm mốc không phát triển. Lớp bụi cám bám xung quanh trên vỏ đã sạch. Lá nhãn rất xanh, không bị vàng úa. Màu sáng đẹp của vỏ giảm dần theo độ tuổi và thời gian vận chuyển.

Ở nhãn thu hoạch lúc độ chín 75% vỏ màu sáng xanh, độ chín 85% vỏ màu vàng sáng. Nhãn có thời gian chờ dưới 24h vỏ nhãn mau sạch hơn, màu sáng, không bị tổn thương vỏ. Sau thời gian này khi xông không làm sạch được vỏ nhãn.

- Nhãn tiếp tục nhúng vào dung dịch CMC để ráo trong không khí thường 60-90 phút (hoặc dung dịch chitosan 2% trong acid acetic) để tạo màng bán thấm, rồi bao gói trong bao PE. Việc bao gói giúp tạo môi trường có nồng độ CO2 cao hơn môi trường khí quyển , đồng thời tạo môi trường đối lưu không khí trung gian xung quanh khối nhãn đủ để hạn chế hô hấp của trái nhãn đã kéo dài thời gian bảo quản lên 3-9 lần so không có bao bì.

- Sau đó bảo quản ở 5o

Kết hợp phủ màng bán thấm CMC, chitosan trước khi bao gói bằng bao plastic thì thời gian bảo quản kéo dài hơn khi sử dụng riêng bao bì plastic. Trong đó sử dụng chitosan tỏ ra tốt hơn do không tạo lớp nhầy trên bề mặt trái.

Nhãn sau quá trình xông SO2, bao phủ CMC, bao gói trong bao PE, bảo quản ở 5oC có thể giữ nhãn tốt trong 45 ngày và có thể kéo dài hơn (ở điều kiện thường chỉ giữ trong 4-5 ngày, chỉ sử dụng màng bán thấm chỉ giữ được 5-10 ngày).

Kết quả:

Loại màng

Loại bao

Khối lượng(%)

Hàm lượng ẩm

trong cơm(%)

Hàm lượng acid hữu cơ (%)

Hàm lượng vitamin C(mg%)

Hàm lượng chất khô

hoà tan(oBx)

CMC

PE/45

ngày

99

81.6

7

0.03

05

39.8

7

19.5

PE/25

ngày

99

81.3

4

0.03

23

63.3

6

20.5

Không bao/25ngày

86.5

75.9

81

0.32

5

45.2

5

22

Việc xử lý nhãn sau khi thu hoạch là quan trọng vì ngăn ngừa nấm mốc nhưng không tránh được sự hao hụt trọng lượng, hàm ẩm, hàm lượng acid, hàm lượng acid, hàm lượng vitamin C nhanh chóng và gây giảm chất lượng trái nhãn.

1.5.3 Bảo quản thanh long

Thanh long là loại cây ăn quả dễ trồng, cho năng suất lớn. Quả thanh long được thu hoạch theo mùa từ tháng 4 đến tháng 11, là một trong những loại quả có thành phần dinh dưỡng khá cao đặc biệt là hàm lượng khoáng, có tính giải khát tốt với lượng nước cao trong thịt quả. Cấu trúc thịt quả mềm, xốp, vỏ quả tuy dày nhưng mềm tạo sự thoát hơi nước dễ dàng trong quá trình hô hấp bình thường làm quả dễ bị héo, mặt khác các quá trình sinh l sinh hóa xảy ra liên tục bên trong quả khiến cho quả mất nhanh giá trị thương phẩm.

Để đảm bảo tính ổn định của mặt hàng quả thanh long nhằm đáp ứng nhu cầu thường xuyên của thị trường, nhất là thị trường xuất khẩu ra nước ngoài, bên cạnh việc tiếp tục kéo dài thêm thời vụ thu hoạch quả thanh long, cần có biện pháp kéo dài thời gian bảo quản sau thu hoạch.

Sơ đồ xử lý:

- Thanh long được làm sạch sơ bộ đất cát bám trên vỏ, đồng thời loại bỏ trái dập, nứt, hư hỏng.

Quả được thu hoạch vào ngày thứ 28 sau khi ra hoa.

- Trái được xử l qua cồn 35% trong 3 phút, để khô tự nhiên đảm bảo tiêu diệt và ức chế hầu hết nấm bệnh giữ cho quả tồn tại lâu hơn.

- Bao bì PE bao bọc giúp việc điều chỉnh quá trình hô hấp diễn ra một cách thích hợp.

- Bảo quản lạnh ở 10o

Thanh long sau quá trình xử l vẫn giữ được giá trị thương phẩm trong 42 ngày (gấp 2 lần so với quả bảo quản cùng nhiệt độ nhưng không bao gói, gấp 6 lần so với quả để tự nhiên ở nhiệt độ phòng).

Kết quả:

Thời gian(ngày)

Tỷ lệ giảm trọng lượng(%)

Độ cứng thịt quả(kg/cm2)

Hàm lựơng chất khô(%)

Hàm lượng acid hữu cơ(%)

Hàm lượng vitamin C (mg%)

0

0

1.15

15.13

0.529

7.69

7

0.091

1.14

13.17

0.417

6.49

14

0.395

1.12

12.5

0.297

5.6

21

0.333

1.05

12.05

0.173

5.23

28

0.641

1

11.67

0.161

5.09

35

1.2

0.933

11.25

0.103

3.95

1.5.4 Bảo quản dưa chuột

Dưa chuột hiện nay là cây giữ vị trí hàng đầu trong các chủng loại rau có sản phẩm chế biến xuất khẩu với khối lượng tăng hàng năm. Theo số liệu của Tổng công ty Rau quả Việt Nam, khối lượng dưa chuột được các nhà máy thực phẩm xuất khẩu ở phía Bắc chế biến với hai mặt hàng chủ yếu là muối chua nguyên quả và chẻ nhỏ đã xuất sang thị trường châu Âu, thị trường nhập khẩu mặt hàng này không những ổn định mà còn phát triển về chủng loại và khối lượng.

Cây dưa chuột được khoa học xác nhận có nguồn gốc ở Việt Nam tồn tại ở nước ta hàng ngàn năm nay. Trong quá trình giao lưu buôn bán nó được trồng sang Trung Quốc, Nhật Bản và châu Âu hình thành dạng dưa chuột quả dài, gai trắng màu xanh đậm.

Hiện nay, dưa chuột trồng khắp nơi, đứng thứ 6 trong số các rau trồng trên thế giới.

Ở nước ta dưa chuột tập trung chủ yếu Hải Hưng, Hải Phòng, Nam Hà, Hà Bắc,Vĩnh Phú, Hà Nội một số tỉnh duyên hải miền Trung và Đông Nam Bộ.

Các giống dưa chuột trồng ở nước ta hiện nay:

+ Nhóm quả nhỏ: dài dưới 11 cm, đường kính 2,5-3,5 cm, 65-80 ngày/vụ, năng suất 15-20 tấn /ha. Dạng này sử dụng muối nguyên quả trồng phổ biến ở Vĩnh Phú, Hải Hưng.

+ Nhóm quả trung bình: kích thước 13-20 ´ 3,5-4,5 cm,75-85 ngày/vụ. năng suất 22- 25 tấn/ha. Dạng này sử dụng chẻ nhỏ đóng lọ thuỷ tinh.

+ Nhóm quả rất nhỏ (dưa chuột bào tử): 2-3 ngày/vụ ,150-220 quả/kg, năng suất 3-8 tấn/ha. Tuy vậy giá trị thương phẩm lớn.

+ Nhóm quả to: kích thước tuỳ từng giống. Quả Đài Loan: 25-30 ´ 4,5-5 cm hình trụ màu xanh nhạt, gai trắng. Qủa của Nhật: 30-40 ´ 4-5 cm quả nhăn, gai trắng, vỏ quả xanh đậm.

Dưa chuột xanh cất giữ tốt trong hai tuần ở 7–100C và độ ẩm 90-950C. Ở nhiệt độ thấp hơn, trong quả dưa xảy ra sự rối loạn sinh l , mô trở nên nhờn và hư hỏng.Việc bao gói dưa chuột được đặc biệt chú ở Hà Lan người ta gói từng quả trong màng PE mỏng rồi qua nhiệt độ 180-2300C trong vài giây, màng PE sẽ dính vào quả nhưng núm quả và đuôi quả còn tự do, có chỗ thoát khí.Việc bốc hơi hầu như không còn. Bằng cách bao gói này có thể giữ tới 1 tháng ở nhiệt độ cao và khô.

2 Cống nghệ thu hoạch ngũ cốc

2.1 Ngũ cốc

Ngũ cốc giữ một vai trò rất quan trọng trong đời sống của con người và trong chăn nuôi gia súc. Trên 75% năng lượng dùng cho hoạt động sống của con người và gia súc là do ngũ cốc cung cấp. Các loại ngũ cốc ở nước ta bao gồm : các loại lúa, ngô,khoai…bên cạnh đó, hàng năm nước ta cần phải nhập một lượng lớn hạt lúa mì và bột mì để phục vụ công tác chế biến các sản phẩm từ bột mì nhằm đáp ứng nhu cầu của người tiêu dùng trong nước.

Hạt ngũ cốc là những nguyên liệu chính của các xí nghiệp sản xuất các loại gạo, các loại bột và thức ăn hỗn hợp cho gia súc, gia cầm

Các loại gạo là nguồn ngũ cốc chính cho nhân dân ta , hàng ngày mỗi người lao động tiêu thụ khoảng 450 – 700 gam ngũ cốc, trong đó 50% là gạo, phần còn lại là các sản phẩm chế biến từ bột mì và màu

Các loại bột ( bột mì, bột ngô, bột khoai, bột sắn…) được dùng để sản xuất ra nhiều loại mặt hàng khác nhau: bánh mì, mì ăn liền, các loại bánh ngọt…

Giá trị sử dụng của ngũ cốc được đánh giá bằng những tính chất sinh l: thành phần các chất dinh dưỡng, độ sinh năng lượng… và những tính chất công nghệ

Tinh bột là thành phần chủ yếu của các loại ngũ cốc. Trong các hạt thuộc họ hoà thảo, tinh bột chiếm tỉ lệ khoảng 65 – 80% , còn trong các loại củ có bột thì tinh bột chiếm khoảng 10 – 28%. Tinh bột là nguồn cung cấp năng lựong chủ yếu cho con người

Tinh bột được cấu tạo bởi hai thành phần là amylose và amylopectin. Hàm lượng amylose và amylopectin trong các loại tinh bột thường khác nhau. Nhìn chung tỉ lệ amylose và amylopectin trong đa số tinh bột xấp xỉ ¼. Trong tinh bột các loại nếp gần như 100% là amylopectin, trong tinh bột đậu xanh, dong riềng hàm lượng amylose chiếm khoảng 50%

Hàm lượng amylose và amylopectin của một số tinh bột

Tinh bột

Amylose ( % )

Amylopectin ( % )

Ngô

24

76

Chuối

16,6

83,6

Ngô nếp

0,8

99,2

Gạo

18,5

81,5

Gạo nếp

0,7

99,3

Khoai tây

20

80

Sắn

17

83

Lúa mì

25

75

Đậu xanh

54

46

2.2 Các biến đổi xảy ra trong quá trình xử lý và bảo quản ngũ cốc

2.2.1 Quá trình hô hấp của hạt

Hạt ngũ cốc khi đưa vào bảo quản vẫn là một cơ thể sống, vì thế nó vẫn tiếp tục hô hấp để duy trì sự sống.

Khi môi trường bảo quản đủ oxy, ngũ cốc sẽ hô hấp hiếu khí C6H12O6 + O2 = 6CO2 + 6H2O + Q

Trong trường hợp không có oxy để oxi hóa các chất dinh dưỡng tạo thành năng lượng thì khối hạt ngũ cốc dựa vào hệ enzym có trong bản thân chúng để tiến hành phân ly các chất dinh dưỡng tạo năng lượng cần thiết để duy trì sự sống, còn gọi là quá trình hô hấp yếm khí. Sản phẩm của quá trình này thường là rượu etylic và các axit hữu cơ.

Năng lượng giải phóng khi hô hấp hiếu khí gấp 30 – 35 lần hô hấp yếm khí, vì thế hao tổn chất khô cũng nhiều hơn. Trong bảo quản ngũ cốc cần hạn chế hô hấp hiều khí, trừ trường hợp để giống.

2.2.2 Quá trình chín sau thu hoạch của hạt

Ngũ cốc sau khi thu hoạch về thì một số bộ phận trong hạt ngũ cốc có cấu tạo chưa đầy đủ, tỷ lệ nẩy mầm còn thấp nên nó phải tiếp tục hoạt động sinh lý trong một thời gian nữa để hoàn chỉnh các chất có trong hạt. Như vậy thời kỳ chín của ngũ cốc là thời kỳ bổ sung các phần còn thiếu trong các bộ phận của hạt sau khi thu hoạch. Hoạt động chín sau sẽ tạo ra hơi nước và nhiệt lượng làm trong kho ngũ cốc ẩm ướt và nhiệt độ tăng cao làm cho hàm lượng ngũ cốc bị đổ mồ hôi.

Chín sau là một qui luật tất nhiên nên chỉ có thể hạn chế. Nếu ngũ cốc khô tốt, kho khô ráo, thoáng thì thời gian chín sau khoảng một tháng. Ngược lại, nếu độ ẩm trong hạt cao, độ ẩm trong kho cao thì thời gian chín sau sẽ kéo dài, gây tác hại đến phẩm chất ngũ cốc. Vì vậy phải hạn chế bằng cách thoát hơi nước, thoát nhiệt để quá trình chín sau xảy ra nhanh, (khi ngũ cốc mới nhập kho nhiệt độ tăng dần hay đổ mồ hôi phải kiểm tra, cào đảo kịp thời để hơi nước, nhiệt độ thoát ra ngoài để qúa trình chín sau được diễn ra nhanh chóng).

2.2.3 Hiện tượng nảy mầm

Trong khi bảo quản, tuyệt đối không để cho ngũ cốc nẩy mầm vì nó sẽ gây nên các tác hại:

- Hao tốn chất dinh dưỡng có trong hạt ngũ cốc.

- Tỏa ra nhiều hơi nước và nhiệt lượng làm cho ngũ cốc bị ẩm ướt và bốc nóng, tạo điều kiện tốt cho côn trùng, vi sinh vật tấn công phá hại.

Những nguyên nhân làm cho ngũ cốc nẩy mầm:

- Độ ẩm: Độ ẩm cao sẽ làm ngũ cốc nẩy mầm, thóc có độ ẩm từ 33%, ngô có độ ẩm 28% thì nó sẽ bắt đầu nẩy mầm ( do mưa gió hắt vào, nước ngập).

- Nhiệt độ: Nhiệt độ không phải là điều kiện chính qui định đến sự nẩy mầm nhưng nó cũng ảnh hưởng đến sự nẩy mầm nhanh hay chậm của hạt ngũ cốc. Nhiệt độ qúa thấp như là O0C hạn chế sự nẩy mầm của ngũ cốc, t0 = 20-400C là điều kiện thuận lợi cho ngũ cốc được nẩy mầm.

- Không khí: không khí cũng giống như độ ẩm, là điều kiện để qui định sự nẩy mầm. Nếu hạt được cung cấp đầy đủ độ ẩm và nhiệt độ nhưng không có không khí (ôxi) thì hạt cũng không nẩy mầm được. Trong điều kiện kho hiện nay thì oxi luôn có đủ. Vì vậy ta phải tác động đến yếu tố độ ẩm để làm cho hạt không nẩy mầm được, tức là phải giữ cho ngũ cốc được khô sạch, không để độ ẩm vượt qúa mức an toàn.

2.2.4 Quá trình tự bốc nóng

Trong thời gian bảo quản khi ta thấy nhiệt độ trong khối ngũ cốc tăng dần lên, sờ tay vào thì thấy rất nóng, như vậy ngũ cốc đã bị bốc nóng.

Sự bốc nóng của ngũ cốc do bản thân chúng hô hấp nhưng còn do hoạt động của vi sinh vật trong khối ngũ cốc gây ra. Cả hai nguyên nhân này có sự tương hỗ và thúc đẩy nhau. Kết quả nhiệt độ của khối ngũ cốc ngày càng tăng cao, củ chóng thối nhũn, cơm nấu từ gạo bị bốc nóng không dẻo và nhạt cơm

Hiện tượng bốc nóng từng vùng: tại một vùng nhất định xuất hiện hiện tượng bốc nóng. Nguyên nhân có thể do độ ẩm tại đó tăng đột ngột do mưa dột… do tập trung nhiều hạt chưa hoàn thiện, nhiều tạp chất…

Hiện tượng tự bốc nóng lớp trên: Thường xảy ra tại thời điểm thời tiết chuyển đột ngột từ nóng sang lạnh và ngược lại. Ví dụ khi nhập kho khối hạt có nhiệt độ cao. Trong quá trình bảo quản, nhiệt độ môi trường hạ xuống thấp, nhưng do tính dẫn nhiệt kém nên chỉ có lớp hạt phía trên hạ nhiệt độ, các lớp dưới nhiệt độ vẫn cao. Dưới tác dụng của quá trình khuyếch tán nhiệt và ẩm, hơi nước ở lớp dưới bay hơi lên trên gặp khí lạnh rồi ngưng tụ. Kết quả lớp hạt phía trên bị ẩm, tạo điều kiện cho hạt hô hấp mạnh lên, đồng thời vi sinh vật cũng tăng cường hoạt động và hiện tượng tự bốc nóng xảy ra.

Hiện tượng tự bốc nóng phía dưới: thường xảy ra ở lớp hạt sát nền kho. Nguyên nhân khi nhập hạt có nhiệt độ chênh lệch với nhiệt độ của nền khá cao.

Hiện tượng tự bốc nóng theo chiều thẳng đứng: Thường xảy ra ở những lớp hạt dọc theo tường kho, do sự cách ẩm của tường không tốt.

Hiện tượng tự bốc nóng toàn bộ khối ngũ cốc: xuất phát từ các hiện tượng trên nhưng không xử lý kịp thời, sẽ lây lan ra toàn bộ khối ngũ cốc.

Quá trình bốc nóng xảy ra với hạt thóc:

- Giai đoạn 1: Nhiệt độ tăng dần đều và tăng chậm, tới 25 – 280 Cường độ hô hấp của hạt còn thấp, vi sinh vật chưa phát triển mạnh. Lúc này hạt chưa có mùi vị lạ, chưa có hiện tượng ngưng tụ hơi nước, độ tan rời thay đổi ít, màu sắc của hạt chưa bị biến đổi.

- Giai đoạn 2: Từ khi nhiệt độ khối thóc tăng quá 280C là quá trình bốc nóng đã chuyển sang giai đoạn 2. Lúc này nhiệt độ của khối thóc tăng nhanh tới 34 – 380 Khối thóc xuất hiện mùi mạch nha, khét, vỏ sẫm lại, độ tan rời giảm. Phôi hạt xuất hiện nấm mốc. Hạt hô hấp mạnh, vi sinh vật hoạt động mạnh. Nếu không sử lý kịp thời thì sau 3 – 7 ngày chất lượng của thóc suy giảm đáng kể.

- Giai đoạn 3: Nhiệt độ của khối thóc tăng rất nhanh từ 38 – 500 Hạt có mùi hôi, khét, vỏ đen. Trên các hạt đều có khuẩn lạc màu xanh đen. Khi nhiệt độ tới 500C thì nấm mốc chết, chỉ còn lại bào tử, lúc này nhiệ độ bắt đầu tăng chậm lại. Như vậy nhiệt độ 500C là nhiệt độ giới hạn vì nó chấm dứt hoạt động của nhiều loại vi sinh vật như nấm mốc và vi khuẩn, còn lại là do hô hấp của hạt và vi sinh vật ưa ấm hoạt động.

2.3 Các phương pháp xử lý sau thu hoạch

2.4 Các phương pháp bảo quản ngũ cốc

2.4.1 Bảo quản hạt ở trạng thái khô và thoáng

Dựa vào nguyên lý: Nếu trong hạt không có hoặc có rất ít nước tự do thì quá trình sinh lý xảy ra rất chậm, hô hấp của hạt yếu, vi sinh vật và côn trùng khó phát triển vì vậy khối hạt có độ ẩm thấp, sẽ bảo quản được lâu.

Dựa vào tính chất các chất như protid, glucid hút ẩm mạnh, còn lipid không hút nước nên một số nước ở miền ôn đối đã đề ra công thức tính độ ẩm an toàn chung cho toàn lương thực.

M=(100% – % chất béo ) ´15.

Ví dụ : Thóc có 3% chất béo tức M=14,5%.

Đậu phộng có 45% chất béo , M= 8,3%

Ở Việt Nam vì là nước ẩm ướt, mốc dễ phát triển nên:

M=(100%-% chất béo)x14

Thóc M=13,5%, Lạc M=7,7%

- Ngoài ra bảo quản ở trạng thái khô không những phải chú đến độ ẩm của hạt mà còn phải:

- Loại các tạp chất ra ngoài

- Tiêu diệt côn trùng

- Phải giữ cho lương thực được thường xuyên khô và sạch.

- Có rất nhiều phương pháp làm khô hạt:

- Phơi nắng: Không những làm giảm độ ẩm của hạt mà còn tiêu diệt được côn trùng, vi sinh vật (Trừ những loại lương thực chứa nhiều chất béo)

- Sấy : Nhiệt độ khoảng 400C, cần phải làm cẩn thận để tránh ảnh hưởng đến độ nảy mầm và chất lượng của hạt.

- Cho những luồng không khí khô vào khối hạt để đẩy không khí ẩm ra ngoài( thông gió cưỡng bức); lương thực khô và hạ nhiệt.

Bảo quản thoáng là để trao đổi khí giữa trong và ngoài khối lương thực nhằm tạo cho khối lương thực luôn có những điều kiện nhiệt độ và độ ẩm thấp để hạn chế những hoạt động sinh lý của hạt, của vi sinh vật và côn trùng. Muốn áp dụng chế độ này phải có hệ thống thông hơi hoàn chỉnh trong kho và trong khối lương thực. Kho cần được trang bị các máy móc cần thiết như thiết bị làm khô và làm lạnh không khí để khi lương thực bị nóng có thể cho một luồng khí lạnh vào làm giảm nhiệt độ trong khối lương thực, khi lương thực bị ẩm có thể cho một luồng không khí khô vào để giảm độ ẩm mà không cần phơi nắng.

2.4.2 Bảo quản kín

Bảo quản lương thực ở trạng thái kín là đình chỉ sự trao đổi không khí giữa lương thực và môi trường bên ngoài (bảo quản kín là bảo quản trong điều kiện không có ôxi sẽ hạn chế qúa trình hô hấp của hạt , đồng thời không có ôxi thì vi sinh vật và côn trùng không thể phát triển được). Qua nhiều nghiên cứu thấy rằng bảo quản kín vẫn giứ được tính chất thực phẩm của hạt. Tuy nhiên qúa trình này gây tác hại là có mùi vị xấu do quá trình hô hấp yếm khí sinh ra rượu etylic, gây độc cho phôi, làm giảm độ nảy mầm của hạt.

Vì vậy tất cả các loại hạt lương thực đều có thể áp dụng phương pháp bảo quản kín, riêng các loại hạt giống không nên dùng phương pháp này.

Bảo quản ở trạng thái kín đòi hỏi những yêu cầu kỹ thuật sau đây:

_ kho tàng hoặc bao bì đựng sản phẩm phải kín hoàn toàn, không khí không thể xâm nhập.

_ thiết bị kho tàng phải đảm bảo chống nóng, chống ẩm tốt.

_ phẩm chất ban đầu của hạt và nông sản phải đảm bảo tiêu chuẩn về chất lượng.

- Để ngăn ngừa oxy không khí từ môi trường bên ngoài xâm nhập có hai cách:

+ để cho CO2 tích tụ lại và O2 mất dần trong quá trình hô hấp của hạt.

+ dùng CO2 ở dạng băng rải đều trên bề mặt khối hạt.

2.4.3 Bảo quản ở nhiệt độ thấp

Nguyên tắc của phương pháp này là dùng nhiệt độ thấp để làm ngưng hoạt động của các vi sinh vật, côn trùng. Phương pháp này đòi hỏi phải hạ thấp nhiệt độ của khối sản phẩm xuống một mức độ nhất dịnh để làm lạnh khối hạt. Có thể làm lạnh tự nhiên hay làm lạnh nhân tạo

- Làm lạnh tự nhiên là lợi dụng nhiệt độ thấp của không khí trong môi trường bảo quản để hạ thấp nhiệt độ trong khối hạt.

- Làm lạnh nhân tạo là sử dụng những phòng lạnh, kho lạnh để giữ nhiệt khối hạt ổn định.

Yêu cầu của các phương pháp này là phải giảm nhiệt độ toàn khối hạt xuống 8 – 150C hoặc xuống thấp hơn nữa. Nếu không đạt yêu cầu này thì có trường hợp lại có hại, vì nếu trong khối lương thực đang có vi sinh vật phát triển nay lại cào đảo đưa thêm oxi vào mà nhiệt độ không giảm được dưới 150C thì vi sinh vật càng phát triển mạnh.

2.4.4 Bảo quản bằng khí quyển có điều chỉnh

Thường áp dụng ở các nước tiên tiến. Dựa vào sự thay đổi thành phần không khí để giảm hoạt động sống của bản thân khối hạt. Yêu cầu kho không thấm khí, không khí trước khi vào kho phải lọc và điều chỉnh thành phần khí.

2.4.5 Bảo quản bằng hóa chất

Người ta đã nghiên cứu và sản xuất được một số hóa chất có thể làm ngừng hoạt động sinh lý của hạt, của vi sinh vật, côn trùng mà không làm ảnh hưởng đến phẩm chất của hạt lương thực. Các hóa chất này có thể phân ra làm 2 loại:

- Loại ở thể bột: có thể trộn lẫn trực tiếp vào hạt lương thực.

- Loại ở thể rắn, thể lỏng: khi ướp vào lương thực tạo thành thể khí như SO2 , CCl3.NO2, C2H4Cl2. Chất dicloetan có thể ướp vào lương thực ẩm mà không ảnh hưởng đến phẩm chất và tỷ lệ nẩy mầm của

Khi lương thực bị bốc nóng, chất này còn có thể làm giảm sự bốc nóng đó. Tất cả các loại hoá chất dùng trong bảo quản đều phải được phép của bộ y tế qui định theo đúng nồng độ cho phép. Sau khi thực hiện xong nhiệm vụ bảo quản phải được loại bỏ hết, nếu còn lại thì nằm trong tỷ lệ cho phép. Ngoài ra có thể dùng tia phóng xạ chiếu qua khối lương thực, dùng những loại vi sinh vật, côn trùng có lợi tiêu diệt sâu bọ.

2.4.6 Bảo quản bằng thông gió

Dựa vào đặc điểm khối hạt luôn có độ hổng để thổi những luồng khí nóng, khô hoặc lạnh vào khối hạt nhằm điều chỉnh độ ẩm, nhiệt độ của khối hạt phù hợp với yêu cầu bảo quản.

3 Công nghệ sau thu hoạch thịt

3.1 Nguyên liệu thịt

3.2 Các biến đổi của thịt sau giết mổ

Những biến đổi tự phân của thịt được biểu hiện rõ bằng các dấu hiệu vật l. Động vật sau khi giết, các tính chất quan trọng của thịt đều thay đổi cơ bản. Nguyên nhân của sự biến đổi là do quá trình trao đổi chất bị ngừng, những quá trình sinh hóa thuận nghịch bởi enzyme chuyển thành những quá trình không thuận nghịch. Các quá trình tổng hợp bị đình chỉ và họat động phá hủy của các enzyme nổi lên. Như vậy sự phân hủy các mô sau khi giết chính là sự tự phân hủy (tự phân), có thể tập hợp các giai đọan xảy ra kế tiếp nhau trong quá trình tự phân như sau:

+ Xét về sự biến đổi sinh hóa chia quá trình biến đổi thành 2 giai đoạn:

- Phân hủy liên kết của những chất cấu tạo lên các hệ, mà từ đó tạo thành các mô.

- Phân hủy các chất chính thành các chất đơn giản.

+ Xét về sự biến đổi chất chủ yếu do hai nhóm cơ bản:

- Nhóm thứ nhất gồm sự chuyển hóa trong hệ protein, dẫn đến sự biến đổi độ chắc (hoặc độ mềm mại) của mô cơ.

- Nhóm thứ hai là sự biến đổi trong hệ các chất trích ly do sự tạo thành và tích lũy các sản phẩm gây cho thịt có vị và mùi thơm nhất định.

Tuy nhiên không thể tách biệt hoàn toàn hai nhóm đó với nhau.

+ Xét về những biến đổi vật lý bên ngòai của thịt sau giết mổ, có thể chia thành bốn thời kỳ liên tục : co giật, tê cóng sau khi chết, chín tới và tự phân sâu sắc.

- Thời kỳ co giật

Thời kỳ này kéo dài 30-70 phút, 02 còn lại trong myoglobin của cơ nên còn sự trao đổi hiếu khí nên cơ co rút mạnh và thoát ra lượng nhiệt đáng kể, nhiệt độ thịt tăng lên 20C(theo N.A Galovki). Tại vị trí sâu nhất của vùng đùi, nhiệt độ tăng lên 390C có khi đạt đến 420C. Nhiệt độ của quầy thịt có ảnh hưởng đến chất lượng thịt sau này nếu chúng không được giảm nhanh nhiệt độ bằng hệ thống làm lạnh. Ngay sau khi hạ thịt pH quầy thịt khoảng 6,8-7,0. Trị số này giảm dần.

Trong thời kỳ này xảy ra các quá trình: (1) thủy phân glycogen tạo thành glucose.(2) đường phân glucose thành axit pyruvic. (3) sự oxy hóa axit pyruvic (chu trình Krebs) tạo thành CO2, H2O, năng lượng. Năng lượng giúp sự co cơ, actin kết hợp với myosin tạo thành actomyosin (AM) có tính thuận nghịch, ATP còn nhiều (còn sự tổng hợp ATP). Trong thời kỳ này khả năng hydrat hóa của thịt tốt.

- Thời kỳ tê cóng (Rigor)

Trong thời kỳ tê cóng lượng oxy trong mô cơ đã hết do vậy sau khi glycogen thủy phân thành glucose, glucose đường phân thành axit pyruvic, axit pyruvic trong điều kiện yếm khí chuyển hóa thành axit lactic và có sự amilo phân. pH mô cơ heo trong thời kỳ này khoảng 5.3-5.7 sau khi bảo quản 18-24 giờ ở 0-40C (gần với điểm đẳng điện). Khả năng hydrat hóa của mô cơ kém. Sự sụt giảm pH phụ thuộc rất nhiều vào nhiệt độ môi trường, lượng glycogen dự trữ trong bắp cơ, vị trí của bắp cơ, loài gia súc. Quá trình tê cóng phụ thuộc vào nhiệt độ được trình bày ở bảng 4.

Bảng 1.4: Thời gian tê cóng phụ thuộc vào nhiệt độ bảo quản

Loại thịt

Nhiệt độ

Thời gian tê cóng hoàn toàn (giờ)

Thịt bò

15-180C

10-12

Thịt bò

00C

18-24

Thịt heo

0-40C

18-24

Thịt gà mái

2-40C

2-4

Nguồn : Xmolxki, 1975

Smith và Bendall (1966) đã xã định yếu tố quyết định trị số pH ban đầu của bắp cơ là mức độ vận động của thú ngay trước khi giết mổ hoặc trong lúc giết. Yếu tố này không ảnh hưởng đến trị số pH cuối cùng của mô cơ. Hàm lượng axit lactic và trị số pH là chỉ tiêu đsnh giá phẩm chất thịt. Nó xác định sự bền vững của thịt bảo quản và các chỉ tiêu lý hóa cho quá trình công nghệ. Sự sụt giảm pH quá nhanh hoặc quá chậm sẽ gây ra tình trạng thịt phẩm chất xấu.

Enzyme adenozintriphosphataza (gọi là M-ATPaze) có tác dụng phân giải ATP thành ADP và giải phóng năng lượng cho cơ hoạt động. Enzyme này chịu sự hoạt hoá của Ca ++,và bị Mg ++ ức chế. Nếu ATP không cung cấp đủ cho nhu cầu co rút cơ thì bắp cơ đạt đến giai đoạn cứng đơ (tạo phức chất actomyozin bền vững). Sự cứng đơ xảy ra tuần tự từ bắp cơ cổ, chi trước và chi sau, khi đó sự cứng đơ hoàn toàn xảy ra (Sự phát triển tê cóng cực đại)

ATP + H20 ® ADP + H3PO4 + Q

- Thời kỳ chín tới (Maturity)

Chín tới là tập hợp những biến đổi của về tính chất của thịt, kết quả là thịt có nhiều biểu hiện tốt về hương thơm và vị. Thịt trở nên mềm mại và ngon hơn so với thịt tê cứng, khả năng hydrat hóa cao(85-87%) so với thịt tươi, dễ bị tác dụng bởi ezyme tiêu hóa. Dưới tác dụng của các men chứa trong mô cơ (chủ yếu là nhóm cathepsin) protein bị thủy phân. Đây là quá trình ngược lại của quá trình tê cứng. Trong giai đọan này có sự phá vỡ của mạch peptid, sự phân ly và suy yếu của actomiozin dẫn đến làm tăng số lượng trung tâm ưa nước của protein. Tốc độ chín tới phụ thuộc vào nhiệt độ của môi trường. pH :5,8- 6,2

Nhiệt độ

1-20C

10-150C

18-20 0C

Thời gian chín tới (ngày)

10-14

4-5

3

Trong thời kỳ này có sự xuất hiện của axit glutamic được tạo thành do sự khử glutamin, chất trích ly được tạo thành inozinic, inozin, hipoxantin., AMP, glutamic và muối của nó.

- Thời kỳ tự phân

Trong quá trình này các men của mô (cathepsin, peptidaza) xúc tác mạnh làm đứt mach peptit và phá hủy protein tạo ra NH3, H2S, CO2, thịt có màu hung nâu, vị chua mùi khó chịu, đến giai đọan nhất định thịt không còn ăn được.

Thịt nhạt màu, mềm, rỉ dịch (PSE- pale soft exudative) xảy ra đối với những cá thể nhạy cảm với stress, thường xảy ra trên quầy thịt heo. Thịt sậm màu (DFD- dard firm dry)quan sát trên cả quầy thịt heo lẫn thịt bò. Sau khi giết mổ pH của thịt sụt giảm là điều tất yếu nhưng nếu pH thịt giảm quá nhanh trong những giờ đầu tiên thì thịt bị PSE. Ngược lại pH giảm chậm và pH cuối cùng lớn hơn 6.0 thì thịt bị DFD. Sự sụt giảm pH phụ thuộc vào lượng glycogen dự trữ trong bắp cơ, vận tốc đường phân glycogen. Hai yếu tố này phụ thuộc vào sự nuôi dưỡng, vận chuyển, giết mổ, gây stress, thời gian làm lạnh quầy thịt, con giống …

Thịt PSE khả năng hydrat của thịt thấp, thịt dai. Thịt PSE thích hợp cho sản xuất các loại sản phẩm dạng hạt bảo quản ở nhiệt độ thường. Thịt DFD có khả năng hydrrat hóa cao nhưng vi sinh vật dễ phát triển trên quầy thịt loại này.

Vệ sinh

Trong suốt quá trình chăn nuôi, vận chuyển gia súc đến nơi hạ thịt, quá trình hạ thịt bảo quản chế biến phải thực hiện nghiêm ngặt vệ sinh an tòan thực phẩm. Nếu trong bất kỳ một công đoạn nào không thực hiện vệ sinh tốt sẽ gây vấy nhiễm vi sinh vật lên quầy thịt và làm giảm thời gian bảo quản, nếu nặng sẽ gây ngộ độc thực phẩm. Thịt khi bị nhiễm vi sinh vật xuất hiện sự phân hủy thối rữa trên bề mặt thịt (sự thối rữa hiếu khí) hoặc xảy ra trong sâu của quầy thịt (sự phân hủy kỵ khí).

Ngoài ra thịt còn xuất hiện những dạng bất thường sau: Thịt có mùi kháng sinh do nuôi dưỡng không tuân theo đúng qui trình sử dụng thuốc kháng sinh.

3.3 Các phương pháp xử lý và bảo quản thịt

3.3.1 Bảo quản thịt bằng phương pháp làm lạnh và làm lạnh đông

Những yếu tố ảnh hưởng đến thời gian và vận tốc làm lạnh:

+ Lượng nhiệt cần rút ra khỏi vật thể làm lạnh

+ Đặc tính và kích thước của sản phẩm làm lạnh .

+ Tính chất vật lý của vật thể làm lạnh, chẳng hạn như nhiệt dung, độ dẫn điện và độ truyền nhiệt.

+ Tính chất vật lý của môi trường truyền nhiệt từ vật thể làm lạnh đến thiết bị lạnh.

+ Hiệu số nhiệt độ của vật thể làm lạnh và môi trường làm lạnh.

- Làm lạnh thực phẩm

Làm lạnh là hạ nhiệt độ sản phẩm xuống gần điểm nghiệm lạnh của dịch bào nên không có sự tạo thành của tinh thể nước đá trong sản phẩm. Bảo quản lạnh kìm hãm được các vi sinh vật và các enzym nhưng chúng vẫn họat động vì vẫn còn môi trường để họat động. Vì vậy làm lạnh chỉ bảo quản được trong thời gian ngắn.

Các phương pháp làm lạnh

Có nhiều chế độ làm lạnh nhưng làm lạnh ở chế độ nào cũng phải quan tâm đến các thông số thời gian cấn thiết để lấy nhiệt độ ra khỏi khối cơ dày như ở vùng đùi. Ngoài ra còn phải quan tâm đến vận tốc không khí, tính đồng nhất của không khí lưu chuyển trong phòng làm lạnh. Nhiệt độ và độ ẩm (kể cả mật độ treo của quầy thịt). Nhiệt độ cao, vận tốc không khí lớn hơn, ẩm độ thấp hơn qui định đều làm tăng sự hư hỏng. Ẩm độ tương đối 90% được cho là hợp lý nhất.

Đầu thế kỷ 20 người ta treo quầy thịt ở nhiệt độ phòng 24 giờ trước khi đưa vào phòng lạnh, thời gian làm lạnh khoảng 36-48 giờ.

Nhưng sau này khối EU qui định thịt tươi phải được làm lạnh ngay sau khi thú y khám thịt và giữ ở nhiệt độ 70C, phủ tạng 30C. Đối với quầy thịt phân phối ngay thì nên giữ trong xe ở nhiệt độ dưới 20C.

Thông thường với quầy thịt heo 1/2 con và quầy thịt bò 1/4 con được treo trong phòng làm lạnh có đường ray, nhiệt độ -10C đến -20C độ ẩm 90-92%, vận tốc không khí 0,5m/s, thời gian khoảng 24 giờ, Muốn xác địn quá trình làm lạnh két thúc phải xác định nhiệt độ tại bắp cơ đùi dày nhất.

Ở Mỹ người ta qui định đường ray treo quầy thịt bò cao 3,3m, quầy thịt bò 1/4 con cao ít nhất 2,2m, quầy thịt heo ít nhất 2,7m.

Gần đây người ta quan tâm đến làm lạnh nhanh. Làm lạnh nhanh có ưu điểm sau:

- Tiết kiệm thời gian, không

- Giữ phẩm chất quầy thịt tốt hơn.

- Hạn chế sự phát triển của vi sinh vật trên mặt thân thịt.

- Giảm hao hụt khối lượng thịt.

- Cảm quan thịt làm lạnh nhanh hấp dẫn hơn.

Làm lạnh nhanh ở nhiệt độ -300C, vận tốc không khí 1m/s, thời gian 4 giờ

- Làm lạnh đông:

Lạnh đông: là hạ nhiệt xuống dưới nhiệt độ đóng băng của dịch bào nên có sự tạo thành đá trong sản phẩm. Tùy theo mức độ làm lạnh đông mà lượng nước trong sản phẩm chuyển thành đá từ 35,5% trở lên. Dựa vào thời gian, tốc độ làm lạnh đông người ta chia ra làm ba lọai lạnh đông:

- Lạnh đông chậm.

- Lạnh đông

- Lạnh đông cực

- Lạnh đông chậm:

Phương pháp tiến hành làm lạnh đông chậm trong môi trường có nhiệt độ không khí -250C, vận tốc đối lưu không khí <1m/giây, thời gian làm lạnh 15-20 giờ tùy theo khối lượng sản phẩm. Làm lạnh đông chậm khi rã đông dịch tế bào chảy ra nhiều, làm giảm chất lượng sản phẩm, hao hụt nhiều, nhất là rã đông nhanh.

- Lạnh đông nhanh:

Thường dùng không khí lạnh ở nhiệt độ -350C, vận tốc đối lưu không khí v =3- 4m/giây (đối vối phòng nhỏ), -400C, v=5m/giây (đối với phòng lớn), thời gian làm lạnh 2-10 giờ, tùy chủng lọai, kích thước sản phẩm. Sản phẩm lạnh đông nhanh hạn chế sự phá hủy cấu trúc tế bào khi rã đông, có thể giữ được trên 95% phẩm chất tươi sống của sản phẩm.

- Lạnh đông cực nhanh:

Phương pháp lạnh đông cực nhanh tiến hành trong môi trường lỏng nitơ, C02, freon, thời gian 5-10 phút nên giảm được hao hụt khối lượng 3-4 lần. Sản phẩm hầu như giữ được nguyên vẹn phẩm chất tươi sống ban đầu, môi trường thường dùng tốt hơn cả là nitơ lỏng vì nitơ là phụ phẩm của công nghiệp hóa lỏng, công nghiệp sản xuất 02. Làm lạnh đông cực nhanh bằng nitơ sẽ tiêu diệt được nhiều vi sinh vật.

Thời gian trữ đông: thịt bò (12 tháng), thịt heo(6 tháng), thịt cừu (7-8 tháng).Trữ đông quá dài làm thịt trở nên ôi khét và kém ngon miệng, mỡ hoá chua thành glycerol và axit béo tự do. Tiếp theo là sự oxy hoá chất béo thành andehyd và peroxit làm mỡ ôi khét.

Nhiệt độ trữ đông :-180C.

* Những bất thường khác trên thịt cấp đông: cháy lạnh thường thấy trên bề mặt thịt và phủ tạng cấp đông. Thịt bị cháy lạnh khi rã đông hao hụt cao (3-7 %), thịt mềm xốp và màu biến đổi, khi luộc thịt cảm quan kém .Hạn chế bằng cách phủ trên bề mặt một lớp thùng carton hoặc chứa trong khay thiếc, nhôm, inox.

- Kỹ thuật làm tan băng (tan giá)

Qui trình làm tan băng thực chất là quá trình ngược lại của quá trình làm lạnh đông, với nghĩa này nó là quá trình phục hồi những tính chất của thịt đã có trước khi làm lạnh đông và bảo quản. Ở thịt có sự biến đổi bất thuật nghịch của quá trình tự phân và một số quá trình khác nên không có khả năng phục hồi hoàn toàn những tính chất ban đầu của nó. Để hạn chế sự giảm chất lượng sản phẩm, quá trình làm tan giá nhiệt độ phải tăng từ từ, nhất là đối với sản phẩm cấp đông chậm. Nếu tăng quá nhanh nước trong gian bào không kịp hấp thu trở lại làm cho sản phẩm mất dịch tế bào( gồm protein, các chất trích ly, chất khoáng, myoglobin …), thịt mất màu, vi sinh vật phát triển.

Tan băng trong môi trường không khí:

Thông thường, quá trình tan giá được tiến hành qua 2 giai đoạn: tan băng chậm trong môi trường nhiệt độ tăng dần từ 0-80C, ẩm độ duy trì trong giới hạn 90-95%, nhiệt độ thịt nơi dày nhất đạt -10C khoảng 3-5 ngày. Sau đó, làm khô ở nhiệt độ 00 C độ ẩm không khí nhỏ hơn 75% trong khoảng 1 ngày. Kiểu tan giá này giúp quá trình hấp thu dịch chất thuận lợi hơn nhưng dễ dàng bị vi khuẩn tấn công. Thịt tan băng kiểu này không nên dự trữ quá 8 ngày.

Tan băng trong môi trường không khí có nhiệt độ 160C thời gian thực hiện là 24-36 giờ. Kiểu tan băng này hao hụt dịch thịt nhiều, thịt không còn thơm ngon. Có thể cải thiện phương pháp này bằng cách cho luồng không khí 200C phun trực tiếp lên những vùng bắp cơ dày nhất vận tốc đối lưu của không khí là 3 m/s, thời gian thực hiện là 24-36 giờ.

Tan băng trong môi trường lỏng: thời gian tan băng nhanh hơn so với môi trường không khí, khối lượng thịt tăng lên chút ít, nhưng một phần chất trích ly và protein thịt tan vào trong chất lỏng. thịt mất màu giảm hương vị, bề mặt thịt trở nên ẩm ướt. Kiểu tan băng này áp dụng cho sản xuất thịt muối thời gian muối thịt khoảng 10 giờ ở 60C đối với thịt heo mảnh.

Những biến đổi chính trong quá trình tan giá:

Bề mặt thịt hút ẩm từ môi trường xung quanh, thịt phục hồi có màu đỏ tươi, độ cản cắt thấp so với thịt làm lạnh. Nhiệt độ cấp đông càng thấp thì độ cản cắt càng thấp sau khi thịt tan giá. Khối lượng thịt có thể tăng giảm tuỳ theo phương pháp tan giá. pH thịt giảm đối với cấp đông nhanh, các thịt khác pH có khuynh hướng tăng.

3.3.2 Bảo quản thịt bằng phương pháp hút chân không

Sản phẩm được đặt trong bao plastic, bao này không cho không khí đi vào và đi ra khi khí đã được hút ra khỏi bao và hàn kín giúp cho sản phẩm không bị hư thối bởi vi khuẩn. Máy hút chân không hiện đại được gọi là máy phóng gas mà trong đó hỗn hợp gas được thổi vào bao sau khi lấy không khí ra. Loại hỗn hợp khí này ngăn ngừa vi khuẩn phát triển.

3.3.3 Bảo quản thịt bằng nhiệt độ cao

Bảo quản thịt bằng nhiệt độ cao nhằm mục đích tiêu diệt vi sinh vật, phá huỷ các enzym trong nguyên liệu và làm chín thực phẩm, tăng khả năng tiêu hoá của thịt.

- Yêu cầu: bảo quản thịt bằng nhiệt độ cao phải đạt được các yêu cầu sau

- Đạt hiệu quả tiệt trùng của sản phẩm.

- Đảm bảo chất lượng dinh dưỡng, tính cảm quan của sản phẩm.

- Đạt hiệu quả kinh tế nhất.

- Tác động của nhiệt lên các thành phần của sản phẩm

Khi tăng nhiệt độ môi trường, làm bốc hơi nước trên bề mặt bán thành phẩm dẫn đến tạo lớp vỏ bên ngoài và làm quá trình truyền nhiệt của môi trường vào trong sản phẩm bị chậm lại. Trong khi đó nước trong bán thành phẩm có khuynh hướng dịch chuyển ra ngoài do đó liên kết giữa nước với các thành phần khác bị giảm. Nếu lớp vỏ càng dày thì càng làm hạn chế quá trình truyền nhiệt. Vì vậy phải hạn chế quá trình tạo lớp vỏ bọc này.

Khi Ở nhiệt độ cao đường có tính khử, xảy ra phản ứng caramen hoá và phản ứng Maillard. Hai phản ứng này làm cho sản phẩm có màu nâu. Vì vậy lựong đừơng dùng trong chế biến phải phù hợp và nhiệt độ xử l đối với từng loại sản phẩm cho thích hợp.

Khi nhiệt độ tăng phân tử protein giãn mạch gây biến tính protein do xuất hiện các nhóm kỵ nước ở bề mặt phân tử. Khi nhiệt độ thấp cũng làm biến tính nhiều protein. Protein sau khi biến tính thường giảm khả năng giữ nước. Sự biến tính protein do nhiệt còn phụ thuộc vào pH, lực ion cũng như bản chất của các ion có mặt. Khi protein biến tính thì liên kết giữa protein với lipit, nước, gluxit giảm làm liên kết tạo nhũ trở nên lỏng lẻo.

- Các phương pháp bảo quản ở nhiệt độ cao:

- Sấy: Là phương pháp xử lý ở nhiệt độ cao ẩm độ thấp. Do sự bức xạ nhiệt hoặc sản phẩm tiếp xúc trực tiếp với hơi nóng.

- Thanh trùng Pasteur hóa (pasteurization): Thanh trùng là diệt khuẩn ở nhiệt độ thấp áp dụng cho các thực phẩm dễ bị thay đổi ở nhiệt độ

Thanh trùng thường thực hiện ở 70-720C có khi lên đến 80-860C nhưng độ ẩm cao.

- Tiệt trùng: Tiệt trùng là xử lý nhiệt ở nhiệt độ cao 115-1210C trong thờ gian ngắn, thường áp dụng cho các loại thực phẩm mà giá trị dinh dưỡng và ảm quan ít thay đổi bởi nhiệt độ

- Nhiệt độ thanh trùng phụ thuộc vào pH, mức độ nhiễm vi sinh vật của sản phẩm . Để phân biệt thanh trùng và tiệt trùng người ta có phương trình P = f(t0).

- Biểu thức biểu thị chế độ thanh trùng:

Trong đó :

A: là thời gian nâng nhiệt B: thời gian giữ nhiệt

C: thời gian hạ nhiệt P: áp suất đối kháng

t: nhiệt độ cao nhất trong thời gian giữ nhiệt

- Tiêu chuẩn để xét mức độ tiệt trùng là lượng vi khuẩn botulinum trong sản phẩm sau khi tiệt trùng.

3.4 Công nghệ chế biến tối thiểu thịt

3.4.1 Chế biến thịt muối

- Mục đích của muối:

+ Muối tạo ra vị cho sản phẩm.

+ Ngăn cản sự phát triển của vi sinh vật.

+ Muối làm tăng nhanh quá trình oxy hoá mỡ.

- Muối khô:

Xát muối xung quanh miếng thịt, xếp vàothùng thành từng lớp, ở trên dùng vỉ cài chặt (6;11;15%) tuỳ thuộc vào kích thước miếng thịt.

- Muối ướt:

Là cách đưa muối vào bên trong thịt nhanh nhất. Ngâm thịt trong dung dịch muối như món thịt muối york nổi tiếng thì người ta tiêm dung dịch muối vào trong thịt rồi xát muối bên ngoài để thịt chín trong vòng 3 tháng. Hiện nay người ta tiêm dung dịch muối vào trong thịt rồi mát xa để nước ngấm vào thịt rồi nấu hoặc xông khói.

Có thể kết hợp giữa muối khô và muối ướt.

3.4.2 Chế biến thịt xông khói

Dùng gỗ cháy chậm và đặc biệt là không cháy hoàn toàn để bảo quản và tạo màu, mùi cho sản phẩm .

- Thành phần và tác dụng của khói:

+Tạo mùi: do nhóm phenon và các axit hữu cơ.

+Bảo quản: các axit hữu cơ, các chất thuộc nhóm formol, phenon và tác dụng nhiệt.

+ Chống oxy hoá mỡ trong sản phẩm: do các chất của nhóm phenon trong khói.

+ Tạo màu: Do các chất của nhóm cacbonyle tạo lên.

+ Tạo kết cấu cho sản phẩm: do các chất của nhóm formol tạo kết cấu cho sản phẩm.

+ Nhược điểm của khói: có bụi và có một vài chất gây ung thư, làm mất vitamin, axit amin trong quá trình xông khói.

- Quá trình sinh khói:

+ Đốt ở nhiệt độ 1700C: có quá trình tách nước.

+ Đốt ở nhiệt độ 2700C: có quá trình đốt cháy.

+ Đốt ở nhiệt độ 350 – 4000C: tạo ra các chất thích hợp cho việc xông khói.

- Tác động của khói lên sản phẩm:

Khói tác động lên sản phẩm trải qua 2 giai đoạn:

+ Giai đoạn 1: kết tụ các thành phần của khói lên sản phẩm.

+ Giai đoạn 2: hấp thụ dần các sản phẩm của khói vào trong sản phẩm. Sự hấp phụ phụ thuộc vào vỏ bọc của sản phẩm, ẩm độ, lượng mỡ của sản phẩm, nhiệt độ của môi trường.

Thời gian xông khói: phụ thuộc thiết bị, phương thức sinh khói, sở thích người tiêu dùng.

- Kỹ thuật xông khói:

- Gồm có 3 giai đoạn : ướp muối, mát xa (massage), xông khói, sấy.

- Quá trình tiến hành trong phòng xông khói tự động hoặc không tự động và phải có phòng xông khói riêng phòng sinh khói riêng. Trong phòng xông khói phải có móc treo sản phẩm, hoặc xe móc sản phẩm.

- Các hình thức xông khói:

+ Xông khói lạnh: nhiệt độ dưới 300C nhưng thường là 20-250C lưu chuyển không khí ít, thời gian xông khói là 3 ngày.

Xông khói lạnh áp dụng với sản phẩm xông khói không chịu được tác dụng của nhiệt độ cao.

+ Xông khói nóng:

- Giai đoạn đầu:30-350

- Giai đoạn sau: 50-550

- Lưu chuyển không khí mạnh.

Một số sản phẩm xông khói: Jambon , Frankfurter, xúc xích khô.

4 Công nghệ sau thu hoạch thủy sản

4.1 Nguyên liệu thủy sản

4.2 Các biến đổi của thủy sản sau đánh bắt

4.3 Các phương pháp xử l và bảo quản thủy sản sau thu hoạch

4.4 Công nghệ chế biến tối thiểu thủy sản

4.4.1 Chế biến tôm đông lạnh

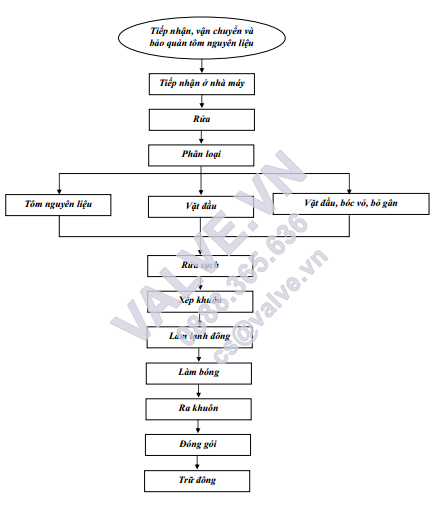

Qui trình công nghệ tổng quát chế biến tôm đông lạnh (hình sơ đồ) 1- Tiếp nhận, bảo quản và vận chuyển tôm nguyên liệu:

- Muốn cho các sản phẩm tôm có chất lượng cao sau khi đánh bắt, tôm phải được bảo quản lạnh ngay trong phòng lạnh, nước lạnh hoặc bằng nước đá theo tỷ lệ đá/tôm = 0,5/1 tùy thời gian bảo quản và vận chuyển. Nhìn chung càng giữ tôm ở nhiệt độ thấp (trên nhiệt độ đóng băng của dịch bào) càng tốt.

- Trong bảo quản tôm nguyên liệu thường dùng ở nhiệt độ 0,50

- Tôm sau khi đánh bắt được cho vào sọt tre, thùng nhựa hoặc thùng thép không gỉ. Khối lượng tôm cho vào thùng khoảng 50kg (cả đá). Đá được xay càng nhỏ càng tốt. Trong quá trình vận chuyển phải thường xuyên kiểm tra để có biện pháp xử lý kịp thời.

- Tiếp nhận ở nhà máy

- Nhà máy cần có khu tiếp nhận tôm riêng. Khu vực này có nền ximăng và rãnh thoát nước, có thể cao hơn mặt nền và có độ dốc vừa phải.

- Trước khi tiếp nhận, tất cả khu vực sàn tiếp nhận được quét rửa sạch bằng nước pha chlorine 100ppm.

Tất cả nguyên liệu đưa vào nhà máy cần phải sao cho tránh được sự xâm nhập của côn trùng và thú địch. Có thể dùng loại cửa kép mành lưới làm phương tiện ngăn chặn nguồn ô nhiễm này

* Rửa

- Nguyên liệu sau khi tiếp nhận được đưa sang thùng rửa. Thùng rửa được xây trong khu tiếp nhận phải có kích thước tiện lợi cho thao tác.